Il fascino di un singolo numero

"Quanto velocemente si pompa?"

È spesso la prima domanda che viene posta quando si valuta un forno sottovuoto. Ed è una domanda lecita. Siamo psicologicamente programmati per cercare metriche semplici. Vogliamo un numero che ci dica se qualcosa è "buono" o "veloce".

Potresti sentirti dire: 7 minuti per raggiungere 0,1 Torr. Oppure, con un aggiornamento, 4,5 minuti per raggiungere una profondità maggiore di 10 micron.

Questi numeri sono veri, ma non sono tutta la verità. Sono l'ultima scena di una complessa rappresentazione. Per capire la vera velocità del tuo processo, devi capire l'intera performance, non solo l'ultima battuta.

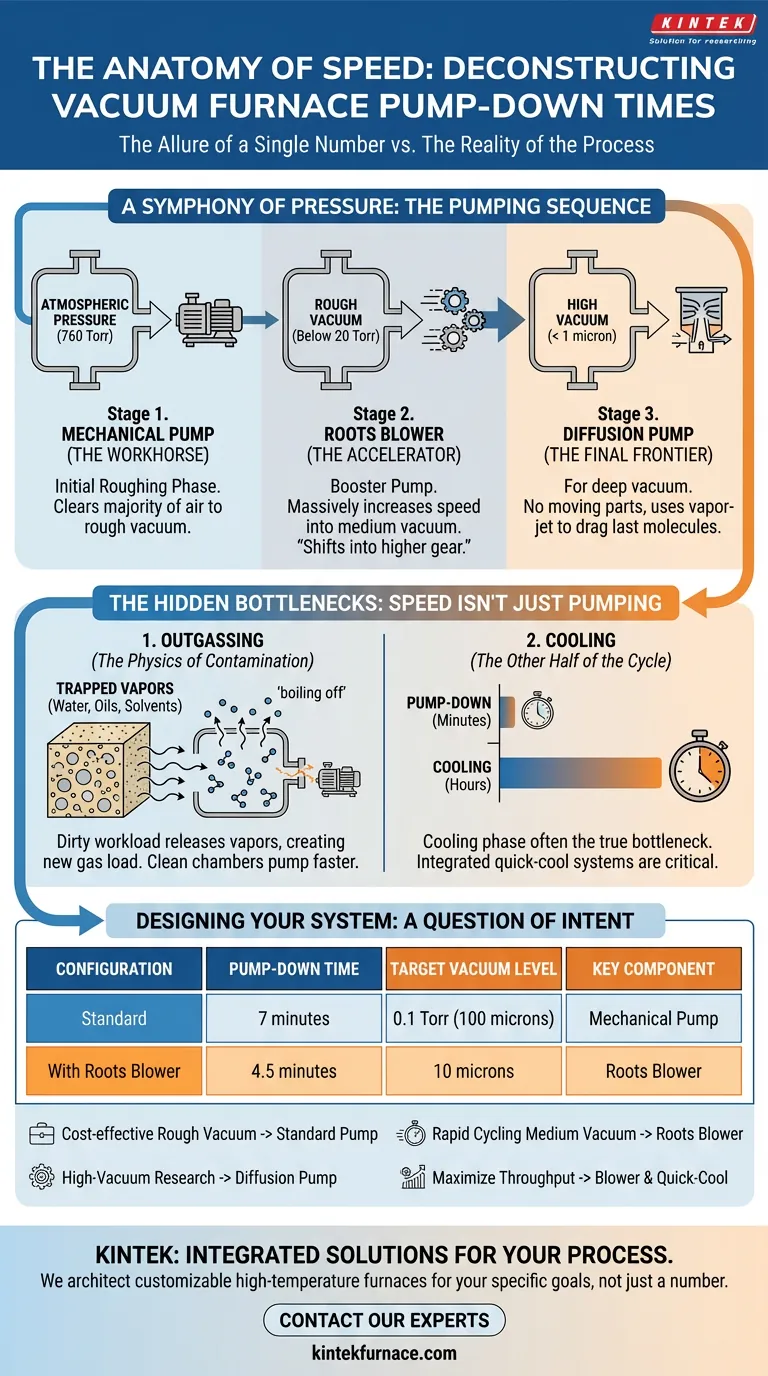

Una sinfonia di pressione: la sequenza di pompaggio

Un moderno sistema sottovuoto non è una singola pompa. È un team di specialisti, ognuno progettato per funzionare in modo ottimale in un intervallo di pressione specifico, passando il compito al successivo in una sequenza fluida.

H3: Il cavallo di battaglia: la pompa meccanica

Il processo inizia a pressione atmosferica (760 Torr). La prima fase spetta al cavallo di battaglia: una pompa meccanica. Il suo compito è la forza bruta: rimuovere la stragrande maggioranza delle molecole d'aria dalla camera. Questa fase iniziale di "pre-vuoto" apre la strada, portando la camera nell'intervallo di vuoto grezzo.

H3: L'acceleratore: il soffiatore Roots

È qui che avviene il guadagno di prestazioni principale. Un soffiatore Roots non sostituisce la pompa meccanica; è un potenziatore. Non si accende nemmeno finché la pompa meccanica non ha assottigliato abbastanza l'aria (ad esempio, al di sotto di 20 Torr).

Una volta attivo, le sue giranti ad alta velocità spostano un volume enorme del gas a bassa pressione rimanente. Agisce come un acceleratore, tirando rapidamente la camera da un vuoto grezzo a un vuoto medio. Questo è il componente responsabile del salto drammatico in velocità e profondità, come cambiare marcia.

H3: L'ultima frontiera: la pompa a diffusione

Per applicazioni che richiedono un vero alto vuoto, pressioni inferiori a 1 micron, nessuna delle pompe precedenti sarà sufficiente. Qui entra in gioco una pompa a diffusione. Senza parti in movimento, utilizza un principio di getto di vapore per trascinare via le ultime molecole rimaste. È un'impresa di fisica elegante, che abilita processi all'avanguardia nella scienza dei materiali.

I colli di bottiglia nascosti: perché la velocità non riguarda solo il pompaggio

Un tempo di pompaggio rapido è soddisfacente. Ma il tempo totale di processo, il tempo dal caricamento di un pezzo al suo scaricamento, è ciò che conta veramente. E due fattori invisibili spesso hanno un impatto maggiore delle pompe stesse.

H3: La fisica della contaminazione: il problema del degassamento

Puoi avere le pompe più potenti del mondo, ma se il tuo carico di lavoro è "sporco", il tuo tempo di pompaggio ne risentirà.

Il degassamento è il lento rilascio di vapori intrappolati (acqua, oli, solventi) dalle superfici dei materiali all'interno della tua camera. Man mano che la pressione diminuisce, queste molecole "bollono", creando un nuovo carico di gas che le pompe devono combattere costantemente. Una camera pulita e vuota si pomperà sempre più velocemente di una con un carico poroso e non preparato. Spesso, il collo di bottiglia non è la pompa; è la fisica del materiale stesso.

H3: L'altra metà del ciclo: l'importanza del raffreddamento

Ci fissiamo sul viaggio verso il vuoto, ma spesso il viaggio di ritorno alla pressione atmosferica richiede ancora più tempo. Per processi come il trattamento termico sottovuoto, la fase di raffreddamento è il vero collo di bottiglia.

Un sistema che si pompa in pochi minuti ha scarso valore se il pezzo deve poi raffreddarsi per ore. Ecco perché soluzioni integrate come i sistemi di raffreddamento rapido a gas inerte sono importanti quanto le pompe per vuoto. Ottimizzare la produttività significa ottimizzare l'intero ciclo, non solo una sua parte.

Progettare il tuo sistema: una questione di intento

La configurazione ideale del forno sottovuoto non è quella con le pompe più potenti. È quella che corrisponde perfettamente al tuo obiettivo. La scelta riflette un compromesso tra velocità, costo e livello di vuoto finale.

| Configurazione | Tempo di pompaggio | Livello di vuoto target | Componente chiave |

|---|---|---|---|

| Standard | 7 minuti | 0,1 Torr (100 micron) | Pompa meccanica |

| Con soffiatore Roots | 4,5 minuti | 10 micron | Soffiatore Roots |

Fare la scelta giusta significa definire il tuo obiettivo primario:

- Per un vuoto grezzo conveniente: la pompa meccanica standard è una soluzione robusta e sufficiente.

- Per cicli rapidi nell'intervallo di vuoto medio: il pacchetto soffiatore Roots è essenziale per velocità e produttività.

- Per la ricerca sull'alto vuoto: è necessario un sistema completo, inclusa una pompa a diffusione, per raggiungere le pressioni più basse.

- Per massimizzare la produttività complessiva: devi considerare sia il pacchetto soffiatore per un rapido pompaggio sia i sistemi di raffreddamento rapido per ridurre al minimo il tempo totale del ciclo.

In definitiva, un forno sottovuoto è un sistema integrato. Costruirne uno correttamente richiede una profonda comprensione dell'interazione tra i componenti. Noi di KINTEK progettiamo e produciamo forni ad alta temperatura personalizzabili, dai forni a muffola e tubolari ai sistemi CVD avanzati, che sono progettati per il tuo processo specifico. Ci assicuriamo che ogni componente lavori in sinergia per raggiungere il tuo vero obiettivo, non solo un numero su una scheda tecnica.

Per costruire un sistema che soddisfi le tue esigenze operative uniche, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Articoli correlati

- Oltre il Vuoto: Un Quadro per Scegliere il Tuo Forno a Vuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La Fisica della Perfezione: Come i Forni Sottovuoto Ridefiniscono l'Integrità dei Materiali

- Un Ambiente di Assenza: Il Potere Strategico dei Forni Sottovuoto

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala