La Falsa Credenza della Velocità

Un ingegnere specifica un nuovo ciclo di trattamento termico. L'obiettivo è la massima durezza per un pezzo complesso in acciaio per utensili. La prima istinto, profondamente umano, è quello di raffreddarlo il più velocemente possibile. Associamo la velocità alla resistenza, e un rapido tempra sembra il percorso più diretto verso il risultato desiderato.

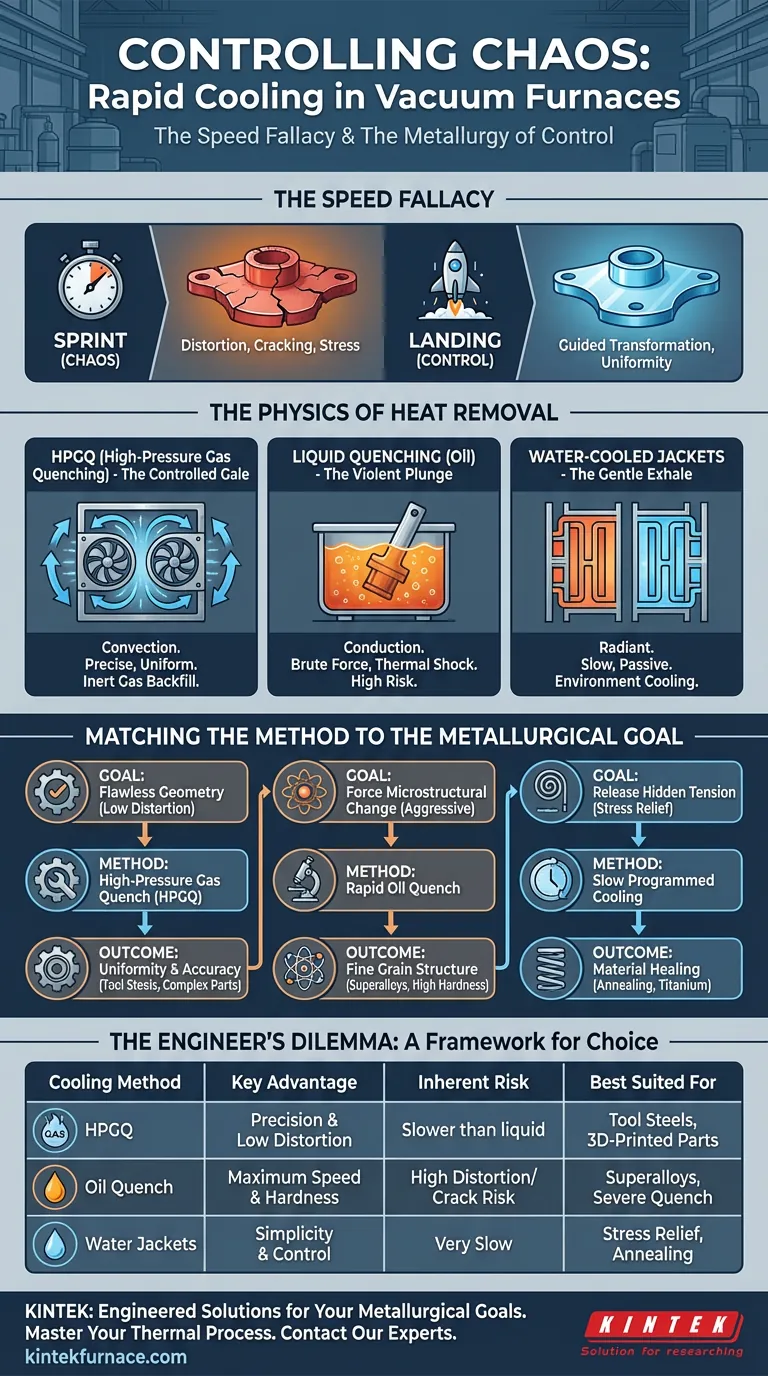

Questa è la falsa credenza della velocità.

Nel mondo della metallurgia, il fattore più critico non è la velocità assoluta di raffreddamento, ma il preciso controllo su tale velocità. L'obiettivo non è solo rimuovere il calore, ma guidare il materiale attraverso una specifica trasformazione metallurgica, evitando il caos di distorsioni, crepe e stress interni. È un processo meno simile a uno sprint e più simile all'atterraggio di un'astronave.

La Fisica della Rimozione del Calore

Per padroneggiare il processo di raffreddamento, dobbiamo prima capire come il calore lascia effettivamente il pezzo. Ogni metodo sfrutta un principio diverso di trasferimento termico, offrendo un equilibrio unico tra velocità e controllo.

Tempra a Gas ad Alta Pressione (HPGQ): La Brezza Controllata

Questo è il cavallo di battaglia dei moderni forni sottovuoto. Immagina un uragano, perfettamente contenuto e diretto all'interno di una camera sigillata.

Dopo il riscaldamento, la camera viene riempita con un gas inerte ad alta purezza come azoto o argon. Una potente ventola fa circolare questo gas ad alta velocità, pressurizzandolo a due atmosfere o più. Il gas assorbe il calore direttamente dal pezzo (convezione), lo trasporta a uno scambiatore di calore raffreddato ad acqua e ritorna, raffreddato, per ripetere il ciclo. È pulito, preciso e notevolmente uniforme.

Tempra in Liquido: L'Immersione Violenta

La tempra in liquido è uno shock termico progettato. Il pezzo riscaldato viene immerso in un bagno di olio speciale. L'enorme differenza di temperatura e il contatto diretto (conduzione) facilitano una velocità di trasferimento del calore che il gas non può mai raggiungere.

Questo metodo è forza bruta. È riservato a materiali, come alcune superleghe, che richiedono una tempra severa per bloccare le loro proprietà prima che si formino fasi indesiderabili. Il compromesso è un rischio significativamente più elevato di distorsione e la necessità di pulizia post-processo.

Camiciature Raffreddate ad Acqua: Il Respiro Gentile

Questo metodo fa parte dell'architettura del forno. Le pareti della camera sono incamiciate con canali in cui circola acqua di raffreddamento.

A differenza della tempra diretta, questa tecnica raffredda l'intero ambiente rimuovendo il calore radiante. È un processo lento, passivo e gentile. Offre la minima velocità ma può essere essenziale quando l'obiettivo è permettere al materiale di rilassarsi, non di shockarlo in un nuovo stato.

Abbinare il Metodo all'Obiettivo Metallurgico

La giusta tecnica di raffreddamento è definita non da un cronometro, ma dal risultato desiderato a livello microscopico. L'obiettivo ingegneristico detta il metodo.

L'Obiettivo: Geometria Impeccabile e Resistenza Uniforme

Per geometrie complesse di utensili e stampi, la preoccupazione principale è prevenire la distorsione. Anche una deformazione microscopica può rendere inutile un pezzo costoso.

- Metodo: Tempra a Gas ad Alta Pressione (HPGQ).

- Psicologia: Questo è un approccio avverso al rischio e focalizzato sulla precisione. L'uniformità del flusso di gas minimizza i gradienti termici attraverso il pezzo, assicurando che si raffreddi in modo uniforme e prevedibile. Questo è il percorso per ottenere durezza senza sacrificare l'accuratezza dimensionale.

L'Obiettivo: Forzare un Cambiamento Microstrutturale

Per materiali come le superleghe a base di nichel, l'obiettivo è un intervento aggressivo. È necessario raffreddare il materiale così rapidamente che la sua struttura atomica non abbia il tempo di stabilizzarsi in uno stato grossolano o indesiderabile.

- Metodo: Rapida tempra in olio.

- Psicologia: Questo approccio accetta il rischio per un'alta ricompensa. Lo shock termico severo è un male necessario per ottenere una struttura a grana fine e raffinata, fondamentale per le prestazioni del materiale a temperature estreme.

L'Obiettivo: Rilasciare la Tensione Nascosta

Per processi come il trattamento di distensione del titanio o dei componenti stampati in 3D, l'obiettivo è l'opposto di una tempra. È necessario un raffreddamento lento e controllato per permettere alle tensioni interne di rilassarsi.

- Metodo: Raffreddamento lento programmato con riempimento di gas inerte (spesso aiutato da camiciature raffreddate ad acqua).

- Psicologia: Questo richiede pazienza. Invece di forzare un cambiamento, si creano le condizioni ideali affinché il materiale si auto-rilevi. Affrettare questo processo bloccherebbe proprio le tensioni che si sta cercando di rimuovere.

Il Dilemma dell'Ingegnere: Un Quadro per la Scelta

Ogni decisione ingegneristica è una serie di compromessi. La scelta di un metodo di raffreddamento richiede di bilanciare l'ideale risultato metallurgico contro i rischi pratici.

| Metodo di Raffreddamento | Vantaggio Chiave | Rischio Inerente | Ideale Per |

|---|---|---|---|

| Tempra a Gas ad Alta Pressione | Precisione e Bassa Distorsione | Più lenta dell'olio | Acciai per Utensili, Parti Stampate in 3D, Geometrie Complesse |

| Tempra in Olio | Massima Velocità e Durezza | Alto Rischio di Distorsione/Crepe | Superleghe, Materiali che Richiedono Tempra Severa |

| Camiciature Raffreddate ad Acqua | Semplicità e Controllo | Molto Lenta | Distensione, Ricottura, Cicli di Raffreddamento Lento |

In definitiva, la tua decisione è guidata dal tuo obiettivo primario:

- Per durezza con minima distorsione: Specifica un sistema per la tempra a gas ad alta pressione.

- Per trasformazione di fase aggressiva: Progetta per una rapida tempra in olio e pianifica le conseguenze.

- Per distensione e stabilità: Progetta per un raffreddamento lento e programmato in un ambiente inerte.

Dalla Fisica Astratta ai Risultati Tangibili

Padroneggiare la lavorazione termica non significa solo raggiungere una temperatura target; significa controllare l'intero viaggio, specialmente la critica discesa verso l'ambiente. Questo richiede più di un forno; richiede una soluzione ingegnerizzata.

In KINTEK, costruiamo sistemi—dai forni a muffola e a tubi ai sistemi avanzati sottovuoto e CVD—progettati attorno ai tuoi specifici obiettivi metallurgici. La nostra profonda capacità di personalizzazione significa che ingegnerizziamo il sistema di raffreddamento, che si tratti di un setup HPGQ precisamente controllato o di un robusto serbatoio per tempra in olio, per darti il controllo necessario a produrre risultati ripetibili e affidabili.

Se sei pronto a superare la falsa credenza della velocità e a padroneggiare il tuo processo termico, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Articoli correlati

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- Il Nemico Invisibile: Perché i Forni Sottovuoto Sono una Scommessa sulla Perfezione

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)