L'Illusione del Vuoto

Abbiamo un profondo pregiudizio per l'aggiunta. Per rendere qualcosa più forte, aggiungiamo rinforzi. Per renderlo migliore, aggiungiamo funzionalità. Ma nel mondo dei materiali avanzati, la trasformazione più potente spesso deriva dalla sottrazione.

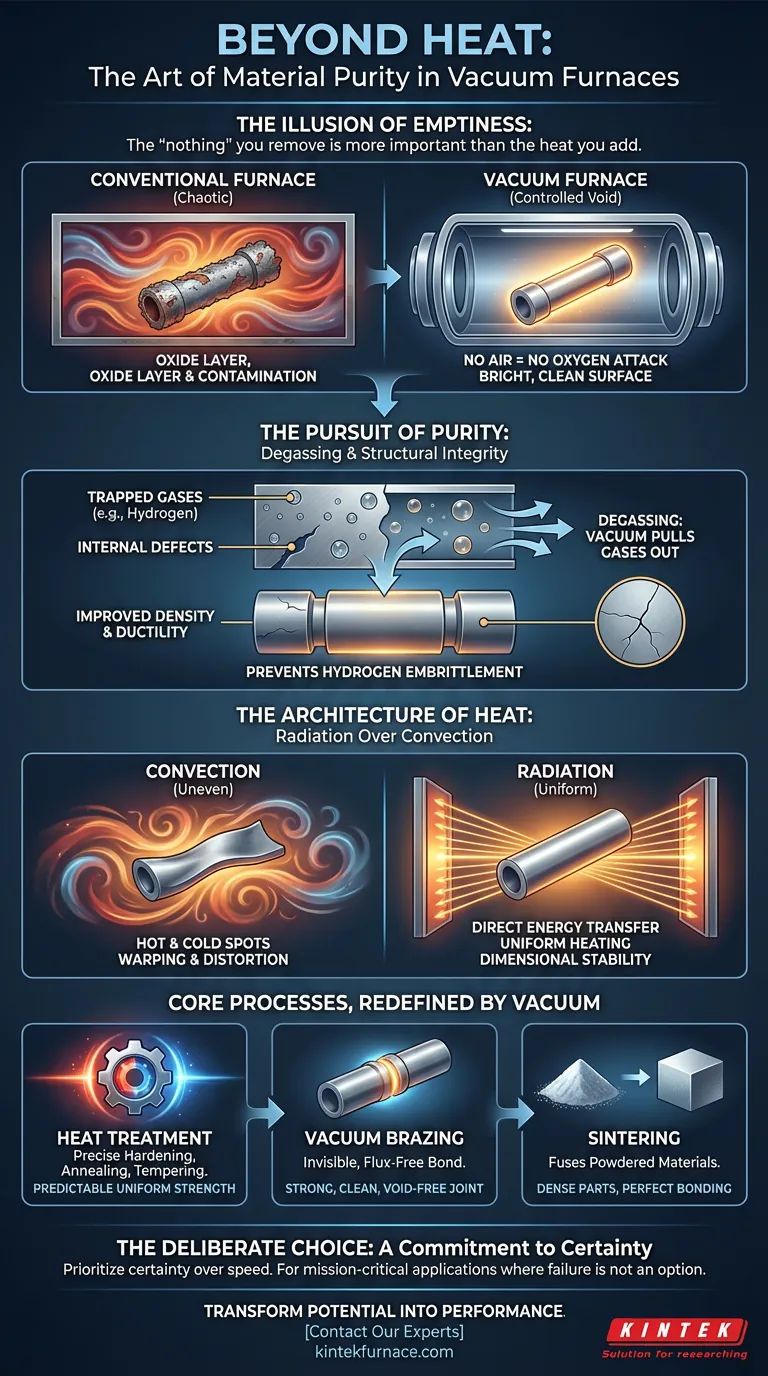

Il "nulla" che rimuovi è più importante del calore che aggiungi.

Questa è la verità centrale del forno sottovuoto. Non è semplicemente una scatola che si scalda. È uno strumento per creare un vuoto controllato, un ambiente meticolosamente privato dell'influenza reattiva e corruttiva dell'atmosfera. Rimuovendo l'aria, creiamo il palcoscenico perfetto affinché i materiali raggiungano il loro potenziale massimo.

Il Nemico nell'Aria: Un Problema di Chimica

Ad alte temperature, l'aria che respiriamo diventa un potente avversario. L'ossigeno, un gas vitale, attacca aggressivamente i metalli caldi, formando uno strato fragile e sfaldabile di ossido sulla superficie. È la stessa reazione chimica della ruggine, ma accelerata mille volte dal calore.

Per un fabbro che forgia un semplice cancello, questa scaglia è un fastidio accettabile. Per un ingegnere che progetta una pala di turbina per un motore a reazione, è un difetto catastrofico.

Un ambiente sottovuoto affama questa reazione. Evacuando la camera, rimuoviamo l'ossigeno. Il risultato è una superficie brillante e pulita, priva di contaminazione. Questa non è una preferenza estetica; è un requisito non negoziabile per i componenti in cui l'integrità superficiale determina le prestazioni e la sicurezza.

La Ricerca della Purezza: Degasaggio e Integrità Strutturale

Il secondo nemico invisibile si trova all'interno del materiale stesso. Tasche microscopiche di gas intrappolati come idrogeno e ossigeno, residui della creazione del materiale, agiscono come difetti interni. Sotto stress, queste tasche possono innescare cricche, portando a un cedimento prematuro in un fenomeno noto come infragilimento da idrogeno.

Il riscaldamento di un materiale sottovuoto fa uscire questi gas intrappolati. Mentre gli atomi vibrano con energia, il vuoto agisce come un potente magnete, attirando le molecole di gas indesiderate in superficie e fuori dalla camera.

Questo processo, noto come degasaggio, aumenta drasticamente la densità, la duttilità e la vita a fatica di un materiale. È la differenza tra un componente che potrebbe cedere e uno che è fondamentalmente solido.

L'Architettura del Calore: Radiazione Oltre la Convezione

In un forno convenzionale, il trasferimento di calore è una danza caotica di correnti convettive. L'aria calda vortica in modo non uniforme, creando punti caldi e freddi su un componente. Questa inconsistenza termica può causare la deformazione, la distorsione o la fessurazione di parti complesse sotto stress.

Il vuoto elimina la convezione. Il calore viene trasferito quasi interamente tramite radiazione termica, un trasferimento di energia diretto, visivo, dagli elementi riscaldanti alla parte.

L'effetto è un riscaldamento incredibilmente uniforme, come se il componente fosse immerso nella luce di un sole in miniatura. Questa precisione è essenziale per mantenere la stabilità dimensionale di geometrie intricate, dagli impianti medici ai gruppi aerospaziali.

Processi Fondamentali, Ridefiniti dal Vuoto

Questo controllo assoluto sull'ambiente eleva diversi processi industriali chiave da un mestiere a una scienza.

Forza di Forgiatura Senza Difetti: Trattamento Termico

Il trattamento termico sottovuoto, inclusi tempra, ricottura e rinvenimento, consente ai metallurgisti di manipolare con precisione la microstruttura di un materiale senza il rischio di decarburazione superficiale o ossidazione. Il risultato è una durezza e una resistenza prevedibili e uniformi in tutta la parte.

Il Legame Invisibile: Brasatura Sottovuoto

Unire due componenti con un metallo d'apporto sottovuoto crea un legame eccezionalmente forte, pulito e privo di vuoti. Senza ossigeno, non c'è bisogno di flussanti corrosivi, che possono rimanere intrappolati e compromettere il giunto. Questo è lo standard di eccellenza per i gruppi critici nelle apparecchiature elettroniche, nei dispositivi medici e nell'aerospaziale.

Costruire dalla Polvere: Sinterizzazione

La sinterizzazione fonde materiali in polvere in una parte solida e densa riscaldandoli al di sotto del loro punto di fusione. Sottovuoto, le polveri metalliche o ceramiche fini sono protette dall'ossidazione, consentendo alle loro particelle di legarsi perfettamente. Questo è vitale per la produzione di utensili da taglio in metallo duro e parti complesse tramite lo stampaggio a iniezione di metalli (MIM).

La Scelta Deliberata: Un Impegno per la Certezza

I forni sottovuoto non sono una soluzione universale. Rappresentano un investimento iniziale più elevato, richiedono conoscenze più specializzate e spesso hanno tempi ciclo più lunghi a causa della necessità di evacuare la camera.

Ma questa non è una semplice analisi costi-benefici. Scegliere un forno sottovuoto è un impegno psicologico. È una decisione di dare priorità alla certezza rispetto alla velocità e alla perfezione rispetto alla convenienza. È per applicazioni in cui il costo del fallimento è infinitamente superiore al costo dell'attrezzatura.

Questo livello di controllo non è solo un ideale teorico; è una realtà ingegneristica che richiede sistemi precisi quanto i processi che abilitano. Per ricercatori e ingegneri che spingono i confini della scienza dei materiali, un forno personalizzabile non è un lusso, è una necessità. L'esperienza di KINTEK nello sviluppo di sistemi ad alta temperatura su misura, dai forni sottovuoto e ad atmosfera ai sistemi CVD avanzati, fornisce il controllo esatto necessario per queste applicazioni esigenti. Il nostro approccio, supportato da R&S esperta e produzione interna, garantisce che la vostra attrezzatura sia un vero partner nel raggiungimento della perfezione dei materiali.

Se il vostro obiettivo è trasformare il potenziale dei materiali in prestazioni garantite, il primo passo è creare l'ambiente perfetto. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Articoli correlati

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- Oltre il lotto: come i forni a vuoto continui ridefiniscono la metallurgia industriale

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- La Fisica dell'Assenza: Come i Forni Sottovuoto Sfidano i Limiti del Calore