Nella loro essenza, i forni ad alto vuoto sono utilizzati per processi termici sofisticati dove prevenire la contaminazione atmosferica è fondamentale. Le applicazioni chiave sono il trattamento termico, la brasatura e la sinterizzazione di materiali avanzati. Questi processi sono indispensabili in settori ad alto rischio come l'aerospaziale, la produzione di dispositivi medici e l'elettronica, dove la purezza e le prestazioni del materiale non sono negoziabili.

Il valore fondamentale di un forno ad alto vuoto non è solo la sua capacità di riscaldare i materiali, ma il suo potere di creare un ambiente chimicamente inerte. Rimuovendo gas reattivi come ossigeno e azoto, consente la lavorazione di materiali sensibili per ottenere proprietà—come forza superiore, purezza e integrità strutturale—impossibili in un'atmosfera convenzionale.

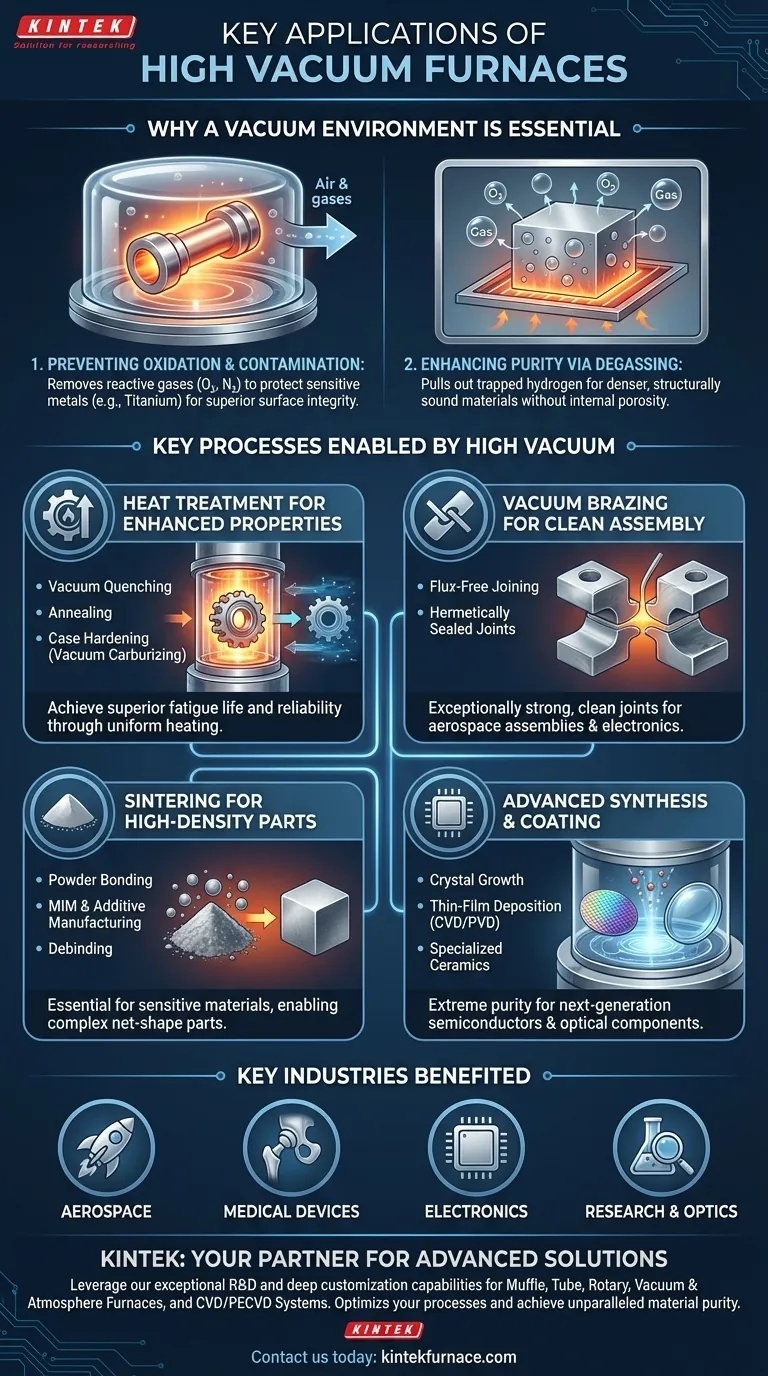

Il Principio Fondamentale: Perché l'Ambiente a Vuoto è Essenziale

La decisione di utilizzare un forno a vuoto è guidata dalla necessità di controllare la chimica e la microstruttura di un materiale ad alte temperature. Un vuoto non è spazio vuoto; è un ambiente altamente controllato.

Prevenire Ossidazione e Contaminazione

A temperature elevate, la maggior parte dei metalli e delle leghe reagisce aggressivamente con l'ossigeno e l'azoto presenti nell'aria. Ciò provoca ossidazione (formazione di scaglie) e può creare indesiderati nitruri, che degradano le proprietà meccaniche e la finitura superficiale del materiale.

I forni ad alto vuoto aspirano questi gas reattivi, creando un ambiente "pulito". Ciò è cruciale per la lavorazione di metalli reattivi come titanio, molibdeno e tungsteno, che verrebbero rovinati se riscaldati all'aria.

Migliorare la Purezza del Materiale Tramite Degasaggio

Molti materiali contengono gas intrappolati o disciolti (come l'idrogeno) dalle loro fasi iniziali di produzione. Quando vengono riscaldati, questi gas possono creare porosità interne, portando a debolezza e cedimento prematuro.

Un forno a vuoto estrae questi gas intrappolati dal materiale durante il riscaldamento, un processo noto come degasaggio. Ciò si traduce in un componente finale più denso, puro e strutturalmente solido.

Ottenere una Integrità Superficiale Superiore

Poiché l'ambiente a vuoto impedisce l'ossidazione, i componenti emergono dal forno con una superficie pulita e brillante. Ciò elimina la necessità di pulizia o lavorazione post-processo per rimuovere le scaglie, risparmiando tempo e preservando le dimensioni precise del pezzo.

Processi Chiave Abilitati dall'Alto Vuoto

L'ambiente controllato di un forno a vuoto consente diverse lavorazioni ad alte prestazioni che sono difficili o impossibili da eseguire altrimenti.

Trattamento Termico per Proprietà Meccaniche Migliorate

Il trattamento termico modifica la microstruttura di un materiale per ottenere le caratteristiche desiderate come durezza, resistenza e duttilità.

Processi come la tempra in vuoto (raffreddamento rapido), la ricottura (rilascio delle tensioni) e la cementazione (tempra superficiale) (carburazione sotto vuoto) vengono eseguiti sottovuoto per garantire un riscaldamento uniforme e prevenire il degrado superficiale, con conseguenti pezzi con vita a fatica e affidabilità superiori.

Giunzione e Assemblaggio con Brasatura Sottovuoto

La brasatura sottovuoto è un processo utilizzato per unire due o più componenti utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai materiali di base.

Eseguire questo processo sottovuoto elimina la necessità di flussi corrosivi. Il risultato è una giunzione eccezionalmente forte, pulita e a tenuta stagna, fondamentale per complessi assemblaggi aerospaziali come le pale delle turbine e componenti elettronici sensibili.

Formazione di Pezzi ad Alta Densità Tramite Sinterizzazione

La sinterizzazione è il processo di riscaldamento di materiali in polvere compattati appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino insieme per formare un oggetto solido e denso.

L'uso del vuoto è essenziale per la sinterizzazione di materiali altamente sensibili all'ossigeno. È anche un passo chiave nello stampaggio a iniezione di metalli (MIM) e nella produzione additiva, dove la rimozione del legante (debinding) (rimozione di un legante polimerico) e la sinterizzazione vengono eseguite per creare il pezzo metallico finale e denso.

Sintesi di Materiali Avanzati e Rivestimento

L'estrema purezza di un ambiente ad alto vuoto è necessaria per creare materiali di nuova generazione.

Ciò include la crescita di cristalli per le industrie dei semiconduttori e dell'ottica, la deposizione di film sottili (CVD/PVD) per l'elettronica e i rivestimenti resistenti all'usura, e la sintesi di ceramiche e compositi specializzati per la ricerca sui materiali.

Comprendere i Compromessi

Sebbene potenti, i forni ad alto vuoto non sono lo strumento giusto per ogni lavoro. I loro vantaggi comportano specifiche considerazioni operative.

Costo Iniziale Più Elevato e Complessità

I forni a vuoto sono più costosi da acquistare e operare rispetto ai forni a atmosfera convenzionali. I sistemi richiedono pompe per il vuoto, controlli sofisticati e una costruzione della camera più robusta, tutti fattori che aumentano l'investimento iniziale e i costi di manutenzione.

Tempi di Ciclo Più Lenti

Raggiungere un vuoto spinto non è istantaneo. Il tempo necessario per pompare la camera fino alla pressione target (tempo di pompaggio) si aggiunge al ciclo totale del processo. Per i componenti ad alto volume e a specifiche basse, questo può rappresentare un collo di bottiglia significativo rispetto ai forni atmosferici più veloci.

Non una Soluzione Universale

Per molte applicazioni comuni di trattamento termico che coinvolgono acciai non reattivi, un forno ad atmosfera controllata (ad esempio, azoto o argon) è spesso più conveniente. Se una leggera ossidazione superficiale è accettabile o può essere facilmente rimossa, la spesa e la complessità di un sistema ad alto vuoto potrebbero non essere necessarie.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno ad alto vuoto dovrebbe essere guidata dai requisiti di utilizzo finale del tuo componente.

- Se la tua attenzione principale è la resistenza meccanica e la vita a fatica (es. componenti aerospaziali): Usa il vuoto per trattamenti termici critici (ricottura, tempra) e brasatura per garantire l'integrità del materiale e prevenire difetti nascosti.

- Se la tua attenzione principale è la purezza e la biocompatibilità (es. impianti medici): Usa il vuoto per la sinterizzazione e il degasaggio per garantire che il materiale sia privo di contaminanti e abbia una superficie pulita e immacolata.

- Se la tua attenzione principale sono le proprietà elettroniche o ottiche avanzate (es. semiconduttori): Usa il vuoto per la crescita di cristalli, la ricottura e la deposizione di film sottili per creare materiali con la purezza e la struttura a livello atomico richieste.

- Se la tua attenzione principale è la creazione di pezzi complessi a forma netta da polvere (es. stampa 3D): Usa il vuoto per i cicli di rimozione del legante e sinterizzazione per ottenere la piena densità e eccellenti proprietà meccaniche senza compromettere il materiale.

In definitiva, scegliere un forno ad alto vuoto è un investimento per ottenere proprietà del materiale fondamentalmente impossibili in qualsiasi altro ambiente.

Tabella Riassuntiva:

| Applicazione | Processi Chiave | Settori Coinvolti |

|---|---|---|

| Trattamento Termico | Tempra sottovuoto, ricottura, cementazione | Aerospaziale, Dispositivi Medici, Elettronica |

| Brasatura | Giunzione senza flusso con metalli d'apporto | Aerospaziale, Elettronica |

| Sinterizzazione | Legame di polveri, rimozione legante, MIM | Produzione Additiva, Impianti Medici |

| Sintesi di Materiali | Crescita di cristalli, deposizione di film sottili | Semiconduttori, Ottica, Ricerca |

Pronto a raggiungere purezza e prestazioni dei materiali senza pari con un forno ad alto vuoto? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione i vostri requisiti sperimentali unici. Sia che siate nell'aerospaziale, nella produzione di dispositivi medici o nell'elettronica, possiamo aiutarvi a ottimizzare processi come il trattamento termico, la brasatura e la sinterizzazione. Contattateci oggi per discutere come i nostri forni ad alto vuoto possono elevare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza