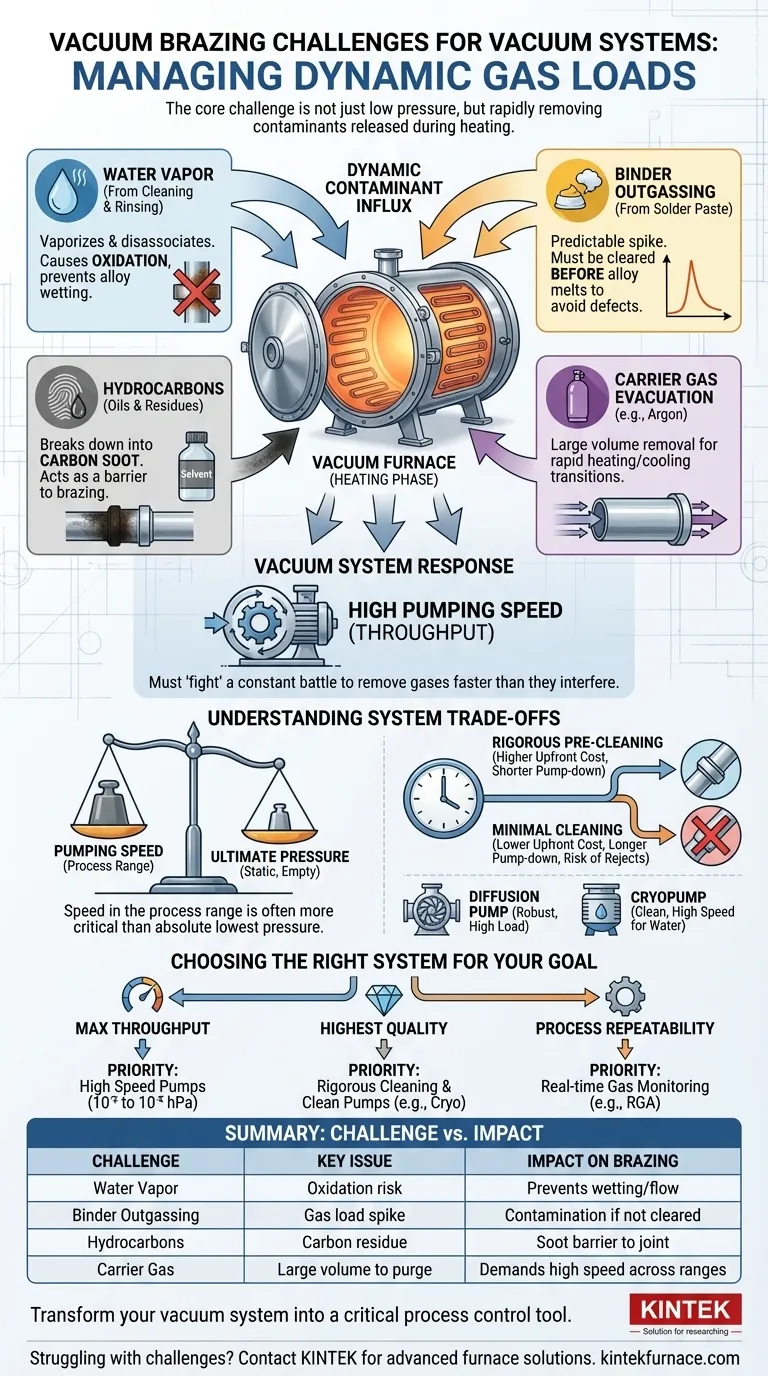

Per un sistema di vuoto, le sfide primarie della brasatura sotto vuoto non consistono solo nel raggiungere una bassa pressione, ma nel gestire attivamente i significativi carichi di gas rilasciati durante il processo di riscaldamento. Queste sfide includono la gestione del degassamento dei leganti della saldatura, la rimozione del vapore acqueo residuo dalla pulizia, l'evacuazione degli idrocarburi e lo spurgo dei gas di trasporto, tutto ciò che richiede un sistema con una velocità di pompaggio molto elevata nel campo dell'alto vuoto.

La sfida principale nella brasatura sotto vuoto è la gestione dinamica del carico di gas. Un sistema di successo non è definito dalla pressione finale che può raggiungere in uno stato vuoto e freddo, ma dalla sua capacità di rimuovere rapidamente i contaminanti rilasciati dal pezzo durante il ciclo termico.

La Sfida Centrale: Un Vuoto Dinamico vs. Statico

Un errore comune è pensare che la brasatura sotto vuoto richieda semplicemente un forno in grado di raggiungere un vuoto profondo. La realtà è molto più esigente.

Il processo stesso, in particolare la fase di riscaldamento, introduce attivamente contaminanti nell'ambiente di vuoto. Il sistema di vuoto deve quindi combattere una battaglia costante per rimuovere questi gas più velocemente di quanto possano interferire con la giunzione di brasatura.

Vapore Acqueo: Il Nemico Invisibile

I pezzi che entrano nel forno vengono spesso puliti e risciacquati con acqua. Anche quantità microscopiche di vapore acqueo intrappolato possono essere una fonte importante di contaminazione.

Quando riscaldato, questo vapore si vaporizza, aumentando la pressione della camera. Ancora più importante, può dissociarsi in ossigeno e idrogeno, che ossideranno facilmente le superfici metalliche, impedendo alla lega di brasatura di bagnare e fluire correttamente.

Degassamento del Legante: Il Carico di Gas Prevedibile

Molti metalli d'apporto per brasatura sono forniti come pasta, che include un legante organico per mantenere in posizione la polvere metallica.

Questi leganti sono progettati per bruciare completamente durante la fase iniziale di riscaldamento del ciclo di brasatura. Questo crea un picco di carico di gas ampio, ma prevedibile, che il sistema di vuoto deve gestire in modo efficiente per eliminare i contaminanti prima che la lega di brasatura si sciolga.

Idrocarburi: Il Residuo della Preparazione

Oli dalla lavorazione meccanica, impronte digitali o solventi di pulizia possono lasciare una sottile pellicola di idrocarburi sulle superfici del pezzo.

Come i leganti, questi vaporizzano al riscaldamento. Se non vengono pompati via rapidamente, possono decomporsi ad alte temperature e depositare uno strato di carbonio, o "fuliggine", sulle superfici della giunzione, che agisce come barriera alla brasatura.

Evacuazione del Gas Vettore: La Necessità di Versatilità

In alcuni processi, un gas vettore inerte come l'argon viene utilizzato per il riscaldamento a convezione rapida o per il raffreddamento rapido alla fine del ciclo.

Il sistema di vuoto deve essere in grado di evacuare rapidamente questo grande volume di gas per passare dalla pressione atmosferica alla fase di alto vuoto del processo. Ciò richiede un'elevata portata su un intervallo di pressione molto ampio.

Comprendere i Compromessi del Sistema

Specificare un sistema di vuoto per la brasatura comporta un equilibrio tra priorità contrastanti. Comprendere questi compromessi è fondamentale per costruire un processo affidabile.

Velocità di Pompaggio vs. Pressione Finale

È fondamentale distinguere tra la pressione finale di una pompa e la sua velocità di pompaggio (o portata). Una pompa può essere in grado di raggiungere un vuoto molto profondo (ad esempio, 10⁻⁸ hPa) in una camera pulita e vuota, ma mancare della velocità per gestire un grande carico di gas alla pressione effettiva del processo (ad esempio, 10⁻⁵ hPa).

Per la brasatura, una elevata velocità di pompaggio nell'intervallo di pressione del processo è quasi sempre più importante della pressione assoluta più bassa che il sistema può raggiungere.

Il Vero Costo della Pulizia

Investire in rigorose procedure di pre-pulizia e camere di assemblaggio pulite aggiunge costi e tempi iniziali.

Tuttavia, questo investimento riduce significativamente il carico di contaminazione all'interno del forno. Ciò consente tempi di pompaggio più brevi, meno stress sul sistema di vuoto e un processo di brasatura più ripetibile e di qualità superiore con meno pezzi scartati.

Scegliere il Tipo di Pompa Giusto

Diverse pompe per vuoto gestiscono diversi gas con efficienze variabili. Le pompe a diffusione sono robuste e gestiscono bene carichi di gas elevati, ma rischiano il riflusso dell'olio se non adeguatamente intrappolate.

Le criopompe offrono velocità di pompaggio estremamente elevate per il vapore acqueo e sono intrinsecamente pulite, ma hanno una capacità finita per i gas e richiedono una rigenerazione periodica. La scelta dipende dai contaminanti specifici attesi e dal livello di pulizia richiesto.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del tuo sistema di vuoto dipende direttamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima produttività e tempi di ciclo brevi: Dai priorità a un sistema di pompaggio con la massima velocità possibile nell'intervallo da 10⁻³ a 10⁻⁵ hPa per superare rapidamente i picchi di degassamento.

- Se il tuo obiettivo principale è la massima qualità e purezza delle giunzioni: Enfatizza rigorosi protocolli di pre-pulizia e seleziona una pompa per alto vuoto intrinsecamente pulita, come una criopompa, per eliminare qualsiasi rischio di contaminazione da idrocarburi.

- Se il tuo obiettivo principale è la ripetibilità e l'affidabilità del processo: Investi in strumentazione per monitorare il carico di gas in tempo reale (ad es. un analizzatore di gas residui) per assicurarti che ogni ciclo si comporti in modo identico.

Comprendendo queste dinamiche dei gas, trasformerai il sistema di vuoto da una semplice utility al tuo strumento più critico per il controllo del processo.

Tabella Riepilogativa:

| Sfida | Problemi Chiave | Impatto sulla Brasatura |

|---|---|---|

| Vapore Acqueo | Rilascio dalla pulizia, rischio di ossidazione | Impedisce la bagnatura e il flusso della lega di brasatura |

| Degassamento del Legante | Carico di gas dai leganti in pasta durante il riscaldamento | Richiede una rapida rimozione per evitare la contaminazione |

| Idrocarburi | Residui di oli o solventi | Possono depositare carbonio, bloccando la formazione della giunzione |

| Evacuazione del Gas Vettore | Necessità di spurgare rapidamente i gas inerti | Richiede un'elevata velocità di pompaggio su diversi intervalli di pressione |

Stai affrontando sfide nella brasatura sotto vuoto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. Con un'eccezionale ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per gestire con precisione i carichi di gas e migliorare il tuo processo di brasatura per una maggiore produttività, qualità superiore delle giunzioni e ripetibilità. Contattaci oggi per discutere come i nostri sistemi su misura possono risolvere le tue specifiche esigenze di brasatura sotto vuoto e aumentare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco