Il fondente di colata agisce come un'essenziale barriera fisica durante il processo di fusione di leghe complesse concentrate a base di alluminio per isolare il metallo fuso dall'atmosfera. Questo isolamento è fondamentale per prevenire l'ossidazione di elementi altamente attivi—in particolare magnesio e zinco—riducendo così la perdita di metallo e preservando l'integrità chimica della lega.

La funzione principale del fondente di colata è quella di proteggere il bagno fuso dalla contaminazione ambientale. Inibendo l'ossidazione e l'assorbimento di idrogeno, il fondente assicura che l'ingotto finale mantenga un'elevata qualità interna e una composizione chimica accurata.

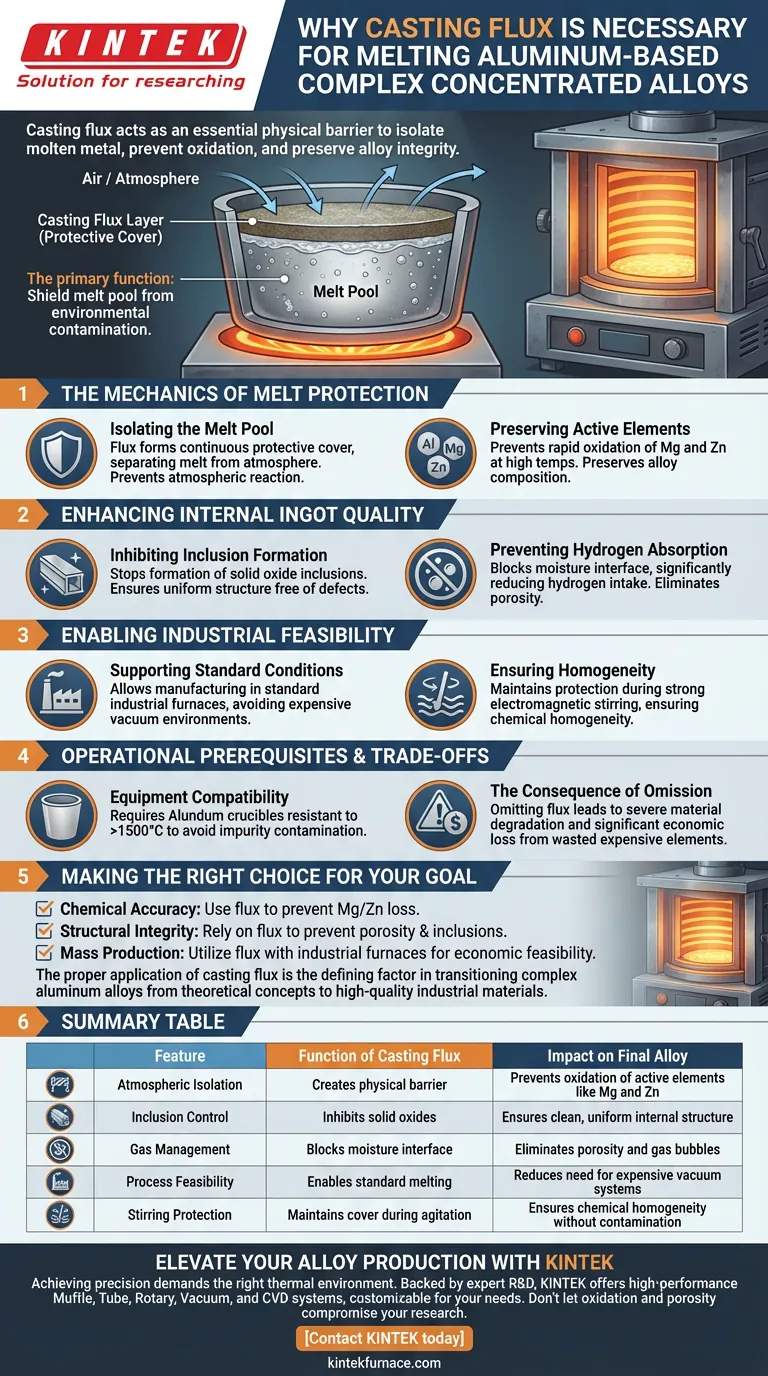

La Meccanica della Protezione del Fuso

Isolamento del Bagno Fuso

Quando si fondono leghe a base di alluminio, la superficie del metallo fuso è altamente suscettibile a reagire con l'aria circostante.

Il fondente di colata fonde per formare una copertura protettiva continua sul metallo liquido.

Questa barriera separa fisicamente il bagno fuso dall'atmosfera, neutralizzando efficacemente la minaccia di reazione atmosferica.

Preservazione degli Elementi Attivi

Le leghe complesse concentrate a base di alluminio contengono spesso alte percentuali di elementi metallici attivi, come magnesio e zinco.

Questi elementi sono inclini a una rapida ossidazione quando esposti all'aria ad alte temperature.

Senza l'isolamento fornito dal fondente, questi preziosi componenti si ossiderebbero e andrebbero persi, alterando la composizione desiderata della lega.

Miglioramento della Qualità Interna dell'Ingotto

Inibizione della Formazione di Inclusioni

L'ossidazione non comporta solo perdita di materiale; crea ossidi solidi che possono rimanere intrappolati nel metallo.

L'applicazione del fondente di colata inibisce la formazione di queste inclusioni di ossido.

Mantenendo il fuso pulito, il fondente assicura che il materiale finale abbia una struttura uniforme priva di difetti particellari.

Prevenzione dell'Assorbimento di Idrogeno

L'alluminio fuso ha un'alta affinità per assorbire idrogeno dall'umidità presente nell'atmosfera.

L'assorbimento di idrogeno porta a porosità (bolle di gas) nel metallo solidificato, che indebolisce gravemente la lega.

La barriera del fondente blocca l'interfaccia tra l'aria e il metallo, riducendo significativamente l'assunzione di idrogeno.

Abilitazione della Fattibilità Industriale

Supporto alle Condizioni di Produzione Standard

L'uso del fondente di colata consente la produzione di queste leghe complesse in condizioni industriali standard.

Senza fondente, la produzione potrebbe essere limitata ad ambienti di vuoto di laboratorio costosi e ad alta purezza per prevenire l'ossidazione.

Questa capacità dimostra la fattibilità economica della produzione di massa di queste leghe utilizzando forni a induzione di grado industriale.

Garanzia di Omogeneità

I forni a induzione industriali utilizzano l'induzione elettromagnetica per fornire un forte effetto di agitazione.

Sebbene questa agitazione garantisca l'omogeneità chimica dei componenti della lega, può anche esporre una maggiore superficie all'aria.

Il fondente interagisce con questo processo mantenendo la protezione anche durante l'agitazione necessaria per la miscelazione di componenti ad alta lega.

Prerequisiti Operativi e Compromessi

Compatibilità delle Apparecchiature

Mentre il fondente protegge il metallo dall'aria, anche il contenitore che contiene il metallo deve essere chimicamente stabile.

Sono necessari crogioli di Alundum a causa della loro elevata refrattarietà e resistenza alla reazione a temperature superiori a 1500°C.

L'uso di un crogiolo meno stabile potrebbe portare a contaminazione da impurità, annullando i benefici di purezza forniti dal fondente.

La Conseguenza dell'Omissione

Omettere il fondente di colata non è una misura di risparmio valida per queste leghe specifiche.

Il compromesso per saltare questo passaggio è un grave degrado delle proprietà del materiale e una significativa perdita economica dovuta allo spreco di elementi costosi come il magnesio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la produzione di successo di leghe complesse concentrate a base di alluminio, considera i seguenti principi:

- Se il tuo obiettivo principale è l'Accuratezza Chimica: Devi usare il fondente di colata per prevenire la perdita di elementi attivi come magnesio e zinco attraverso l'ossidazione.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Affidati al fondente per prevenire porosità da idrogeno e inclusioni di ossido che indeboliscono l'ingotto finale.

- Se il tuo obiettivo principale è la Produzione di Massa: Utilizza il fondente di colata in combinazione con forni a induzione industriali per ottenere la fattibilità economica senza fare affidamento su sistemi a vuoto.

La corretta applicazione del fondente di colata è il fattore determinante nel passaggio dalle leghe di alluminio complesse da concetti teorici a materiali industriali di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Funzione del Fondente di Colata | Impatto sulla Lega Finale |

|---|---|---|

| Isolamento Atmosferico | Crea una barriera fisica tra fuso e aria | Previene l'ossidazione di elementi attivi come Mg e Zn |

| Controllo delle Inclusioni | Inibisce la formazione di ossidi solidi | Garantisce una struttura interna pulita e uniforme |

| Gestione dei Gas | Blocca l'interfaccia umida per fermare l'assunzione di idrogeno | Elimina porosità e bolle di gas nell'ingotto |

| Fattibilità del Processo | Consente la fusione in forni a induzione standard | Riduce la necessità di costosi ambienti sottovuoto |

| Protezione dall'Agitazione | Mantiene la copertura durante l'agitazione elettromagnetica | Garantisce l'omogeneità chimica senza contaminazione |

Eleva la Tua Produzione di Leghe con KINTEK

Ottenere precisione chimica nelle leghe complesse concentrate a base di alluminio richiede più del semplice fondente—richiede l'ambiente termico giusto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni da laboratorio specializzati ad alta temperatura personalizzabili per le tue esigenze metallurgiche uniche.

Non lasciare che ossidazione e porosità compromettano la tua ricerca o produzione. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare il tuo processo di fusione e garantire un'omogeneità del materiale superiore.

Guida Visiva

Riferimenti

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fanno i tubi in allumina ad alta purezza multi-foro a stabilizzare i test CV? Migliora l'accuratezza dei dati con le soluzioni KINTEK

- Qual è l'importanza dell'uso di un controller di flusso di massa (MFC)? Migliorare la precisione della sintesi del fosfuro di molibdeno (MoP)

- Perché un reattore ad alta pressione di grado da laboratorio è essenziale per le nanoparticelle di TiO2? Ottimizzare purezza ed efficienza

- Perché è necessario un sistema di pompaggio del vuoto ad alte prestazioni per i rivestimenti DLC? Raggiungere una purezza di 3,0 x 10^-5 Pa

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- In che modo una velocità di spurgo del gas eccessiva influisce sul tubo del forno in allumina? Prevenire le crepe ed estendere la durata del tubo

- Perché vengono utilizzate crogioli di allumina per la sintesi di CoNb2O6? Garantire la produzione di polveri ceramiche ad alta purezza

- Perché viene utilizzato un forno di essiccazione sotto vuoto da laboratorio per il nerofumo recuperato? Preservare l'integrità e la struttura dei pori dell'rCB