La scelta del crogiolo giusto è fondamentale per qualsiasi operazione di forno a induzione perché esso funge da interfaccia primaria tra l'energia del forno e il metallo da fondere. Una scelta errata può portare a guasti catastrofici, contaminazione della fusione e significative perdite finanziarie. Il crogiolo non deve solo contenere il metallo liquido a temperature estreme, ma anche resistere a intensi shock termici e rimanere chimicamente non reattivo con la specifica lega in lavorazione.

Il crogiolo non è meramente un contenitore passivo; è un componente attivo nel processo metallurgico. Le sue proprietà materiali dettano direttamente la purezza del prodotto finale, la sicurezza dell'operazione e l'efficienza complessiva del forno.

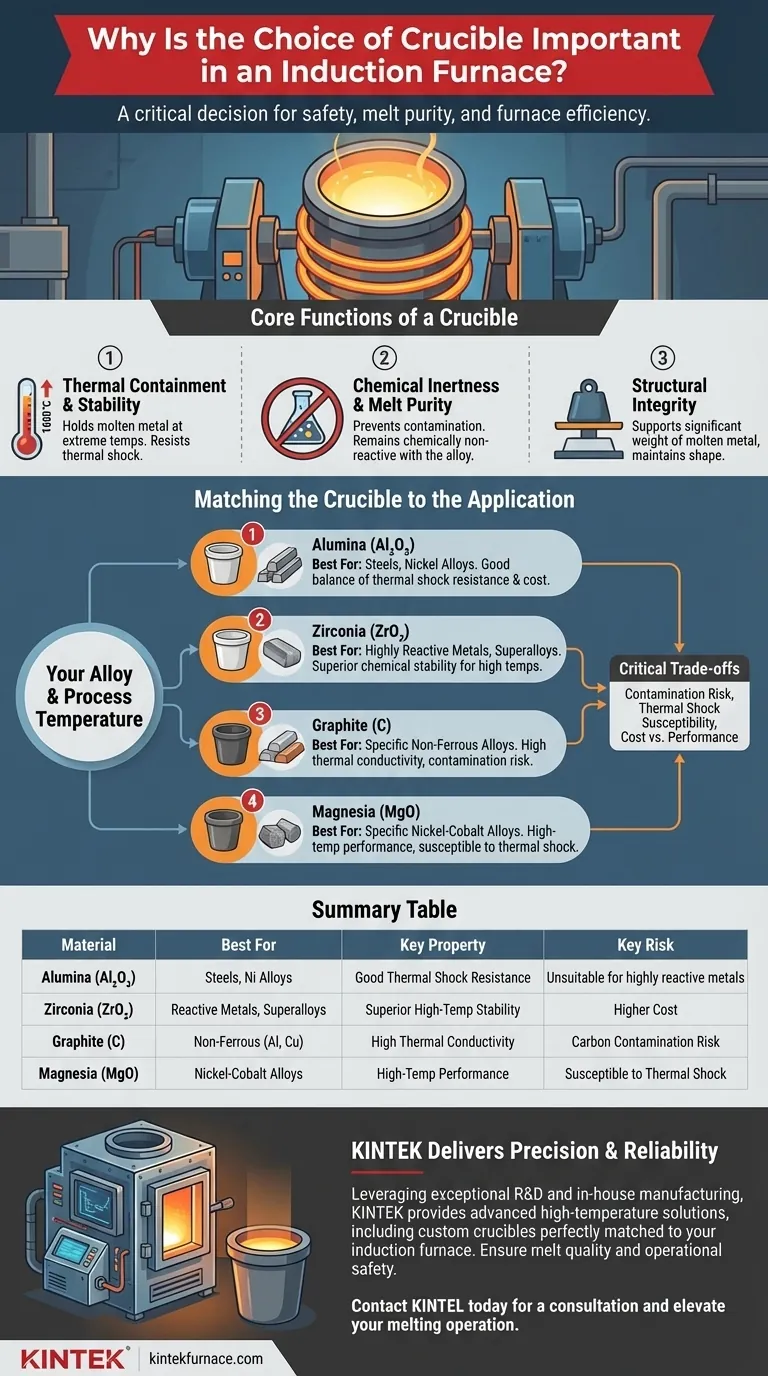

Le Funzioni Principali di un Crogiolo nella Fusione a Induzione

Per comprendere l'importanza della selezione del crogiolo, è necessario prima apprezzare i ruoli esigenti che esso svolge. La scelta è un equilibrio di proprietà termiche, chimiche e strutturali adattate a una specifica applicazione.

Contenimento Termico e Stabilità

La funzione più basilare di un crogiolo è quella di contenere metallo fuso a temperature che possono superare i 1600°C (2900°F). Deve farlo senza fondere, deformarsi o incrinarsi. Ciò richiede un materiale con un punto di fusione eccezionalmente alto e una bassa espansione termica.

Inoltre, i rapidi cicli di riscaldamento e raffreddamento inerenti alla fusione a induzione creano un immenso stress termico. La capacità di resistere a questo rapido cambiamento di temperatura senza fratturarsi è nota come resistenza allo shock termico, una proprietà critica per qualsiasi crogiolo.

Inerzia Chimica e Purezza della Fusione

I metalli fusi sono altamente reattivi. Un crogiolo fatto del materiale sbagliato reagirà chimicamente con la fusione, rilasciando impurità nella lega e alterandone le proprietà finali. Questo è un fallimento critico.

Ad esempio, l'uso di un crogiolo di grafite per fondere certi tipi di acciaio può introdurre carbonio nella lega, formando carburi indesiderati e rendendo l'intero lotto inutilizzabile. L'obiettivo è l'inerzia chimica—il crogiolo deve essere un recipiente neutro che non contamini il prodotto.

Integrità Strutturale

Il crogiolo deve sostenere il peso significativo della carica di metallo fuso. Deve mantenere la sua integrità strutturale anche quando surriscaldato, garantendo che la fusione rimanga contenuta in sicurezza durante il processo di colata e formatura.

Abbinare il Crogiolo all'Applicazione

Il materiale corretto del crogiolo è dettato interamente dal metallo da fondere e dalla temperatura di processo desiderata. Non esiste un unico materiale "migliore".

Per Acciai e Leghe a Base di Nichel

L'allumina (ossido di alluminio) è una scelta comune ed efficace per la fusione della maggior parte degli acciai e di molte leghe a base di nichel. Offre un buon equilibrio tra stabilità ad alta temperatura, resistenza allo shock termico e inerzia chimica per queste applicazioni.

Per Metalli ad Alta Temperatura e Reattivi

Quando si lavora con metalli altamente reattivi come il titanio o le superleghe a temperature estreme, è spesso richiesta la zirconia (diossido di zirconio). Fornisce una stabilità chimica superiore e un punto di fusione più elevato rispetto all'allumina, prevenendo la contaminazione di queste leghe sensibili e costose.

Per Specifiche Applicazioni Non Ferrose e Altre

I crogioli di grafite sono utilizzati per alcuni metalli non ferrosi come l'alluminio e le leghe di rame, ma è necessaria un'attenta considerazione per prevenire la contaminazione. La magnesia è utilizzata per specifiche applicazioni di leghe nichel-cobalto ma può essere più suscettibile allo shock termico se non maneggiata correttamente.

Comprendere i Compromessi

La selezione di un crogiolo comporta la navigazione attraverso una serie di compromessi critici. La loro incomprensione può portare al fallimento del processo.

Il Rischio di Contaminazione

La conseguenza più grave di una scelta sbagliata è la contaminazione della fusione. Come accennato, un crogiolo di grafite può rovinare una fusione di acciaio a basso tenore di carbonio. Allo stesso modo, un crogiolo di allumina potrebbe non essere adatto per metalli altamente reattivi che possono sottrarre ossigeno dalla ceramica ossidica, portando a impurità.

Suscettibilità allo Shock Termico

Anche un crogiolo chimicamente compatibile può fallire. Ad esempio, un crogiolo di magnesia potrebbe essere la scelta perfetta chimicamente ma si creperà se riscaldato o raffreddato troppo rapidamente. La procedura dell'operatore è altrettanto importante quanto il materiale stesso.

Costo vs. Prestazioni

Esiste una significativa differenza di costo tra i materiali. Un crogiolo standard di argilla-grafite o allumina è molto meno costoso di un crogiolo di zirconia ad alta purezza. La scelta diventa un calcolo economico: il costo del crogiolo deve essere bilanciato con il valore della lega e il rischio di una fusione fallita.

Fare la Scelta Giusta per la Tua Fusione

La tua selezione deve essere una decisione deliberata basata sul tuo specifico obiettivo metallurgico. Usa questi principi come guida.

- Se il tuo obiettivo principale è la fusione di acciai standard o leghe di nichel: I crogioli di allumina offrono il miglior equilibrio affidabile ed economico tra prestazioni e stabilità chimica.

- Se il tuo obiettivo principale è la fusione di metalli altamente reattivi o a temperature molto elevate: Investi in un crogiolo di zirconia per garantire la purezza chimica e l'integrità del tuo prodotto finale.

- Se il tuo obiettivo principale è la fusione di specifiche leghe non ferrose: Puoi considerare la grafite o altri materiali specializzati, ma devi prima verificarne la compatibilità chimica per evitare di contaminare la tua fusione.

In definitiva, un crogiolo correttamente selezionato è la base per un'operazione di fusione sicura, efficiente e di successo.

Tabella riassuntiva:

| Materiale del Crogiolo | Ideale Per | Proprietà Chiave | Rischio Chiave |

|---|---|---|---|

| Allumina (Al₂O₃) | Acciai, Leghe di Nichel | Buona resistenza allo shock termico, inerzia chimica | Inadatto per metalli altamente reattivi |

| Zirconia (ZrO₂) | Metalli Reattivi (es. Ti), Superleghe | Stabilità superiore ad alta temperatura | Costo più elevato |

| Grafite (C) | Specifici Non Ferrosi (es. Al, Cu) | Alta conduttività termica | Rischio di contaminazione da carbonio |

| Magnesia (MgO) | Specifiche Leghe Nichel-Cobalto | Prestazioni ad alta temperatura | Suscettibile allo shock termico |

Massimizza il Tuo Processo di Fusione con il Crogiolo Giusto

Scegliere il crogiolo corretto non è una decisione universale; è un calcolo preciso basato sulla tua specifica lega, temperatura e requisiti di purezza. Una scelta sbagliata rischia costose contaminazioni e guasti alle attrezzature.

KINTEK offre precisione e affidabilità. Sfruttando la nostra eccezionale R&D e le capacità di produzione interne, forniamo soluzioni avanzate per forni ad alta temperatura, inclusi crogioli perfettamente abbinati al tuo forno a induzione. La nostra profonda esperienza nella personalizzazione assicura che il tuo crogiolo offra l'esatta stabilità termica, inerzia chimica e integrità strutturale che il tuo processo richiede.

Non lasciare la qualità della tua fusione al caso. Lascia che i nostri esperti ti aiutino a selezionare il crogiolo ideale per proteggere i tuoi preziosi materiali e garantire la sicurezza operativa.

Contatta KINTEK oggi stesso per una consulenza e migliora la tua operazione di fusione.

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura