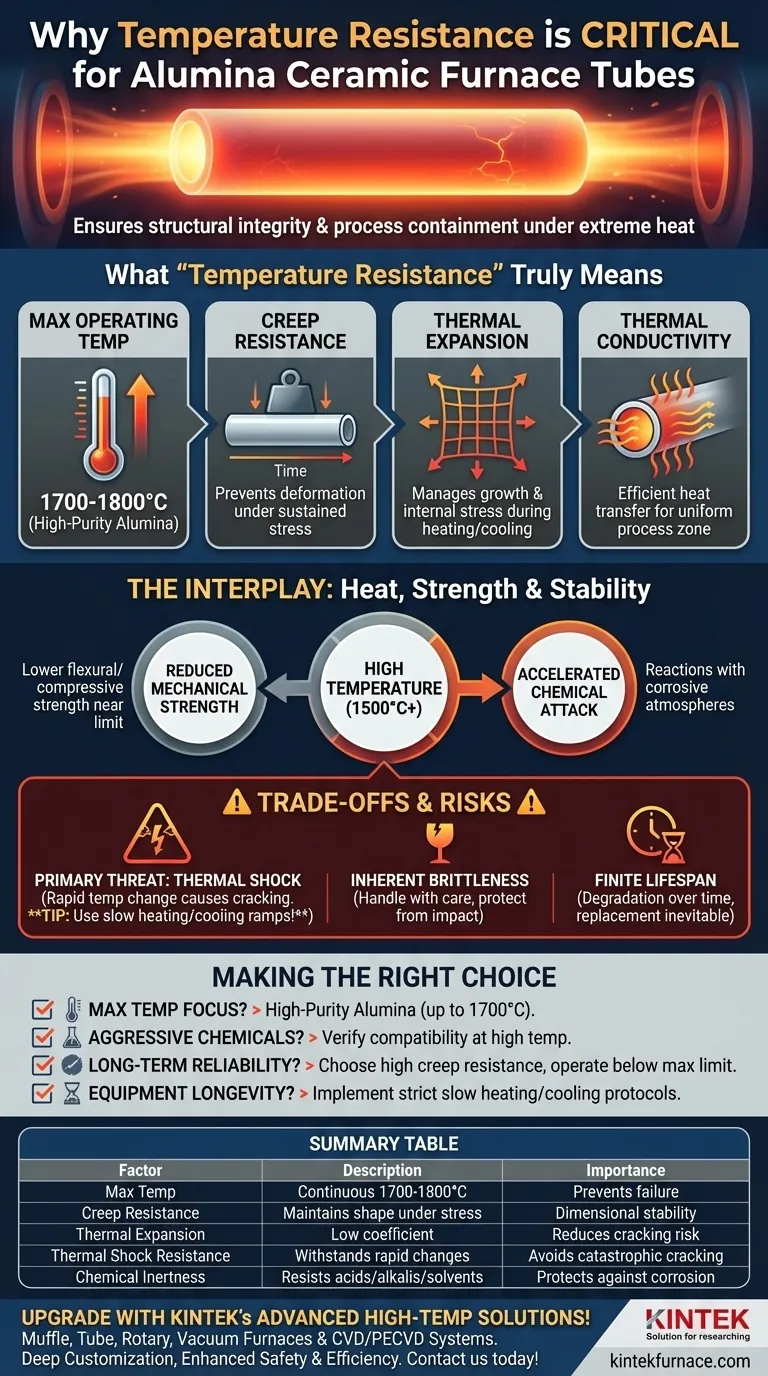

Nelle applicazioni con forni ad alta temperatura, la resistenza alla temperatura è la proprietà più critica per un tubo in ceramica di allumina. È la caratteristica fondamentale che assicura che il tubo possa mantenere la sua integrità strutturale e contenere l'ambiente di processo senza cedere sotto il calore estremo. Scegliere un tubo con una classificazione significativamente superiore alla temperatura operativa massima è la prima linea di difesa per la sicurezza, le prestazioni e la longevità dell'attrezzatura.

La selezione del tubo da forno corretto va oltre la semplice corrispondenza di una singola classificazione di temperatura. La vera resistenza alla temperatura è una combinazione di fattori, tra cui la temperatura massima di esercizio, la resistenza allo scorrimento viscoso e la dilatazione termica, che collettivamente determinano la capacità del tubo di funzionare in modo affidabile e sicuro sotto stress termico sostenuto.

Cosa significa veramente "Resistenza alla Temperatura"

Il termine "resistenza alla temperatura" comprende diverse proprietà fisiche distinte. Comprendere ciascuna di esse è fondamentale per diagnosticare potenziali guasti e selezionare il materiale giusto.

Superare la Temperatura Massima di Esercizio

La metrica più semplice è la temperatura massima di servizio. Le ceramiche di allumina ad alta purezza sono apprezzate per i loro limiti eccezionalmente elevati, spesso in grado di resistere a un uso continuo a temperature fino a 1700-1800°C.

Ciò le rende la scelta predefinita per processi di laboratorio e industriali esigenti come il trattamento termico dei metalli, la crescita dei cristalli e la sinterizzazione dei materiali, dove materiali inferiori come il quarzo fallirebbero.

Resistere allo Scorrimento Viscoso e alla Deformazione

Ad alte temperature, i materiali possono deformarsi lentamente sotto stress, anche sotto il proprio peso. Questo fenomeno è noto come scorrimento viscoso (creep).

Un'eccellente resistenza allo scorrimento viscoso significa che il tubo di allumina manterrà la sua rettilineità e stabilità dimensionale per centinaia o migliaia di ore alla temperatura, prevenendo guasti di processo o danni al forno.

Gestione della Dilatazione Termica

Tutti i materiali si espandono quando vengono riscaldati. Il coefficiente di dilatazione termica descrive quanto un materiale cresce per ogni grado di aumento della temperatura.

Sebbene l'allumina abbia una dilatazione termica relativamente bassa per una ceramica, questa proprietà è ancora la causa principale di cedimento. Riscaldare o raffreddare il tubo troppo rapidamente crea uno stress interno che può causare crepe.

Conduzione del Calore

La conducibilità termica misura quanto bene il tubo trasferisce il calore. L'allumina ha una conducibilità termica moderata, che consente un riscaldamento relativamente uniforme della zona di processo all'interno del tubo. Questa proprietà è definita dalla purezza e dalla densità del materiale.

L'Interazione tra Stabilità Termica, Meccanica e Chimica

Un tubo da forno non esiste in un vuoto. La sua capacità di resistere al calore è direttamente collegata alla sua capacità di resistere a stress meccanici e chimici, che spesso sono amplificati ad alte temperature.

Come il Calore Influisce sulla Resistenza Meccanica

La resistenza di un materiale non è costante. Quando un tubo di allumina si avvicina al suo limite di temperatura massima, la sua resistenza alla flessione e alla compressione diminuisce.

Operare ben al di sotto della temperatura massima indicata fornisce un margine di sicurezza critico, garantendo che il tubo mantenga una resistenza meccanica sufficiente per sostenersi e resistere a eventuali stress incidentali.

Come il Calore Accelera l'Attacco Chimico

Le alte temperature agiscono come catalizzatore per le reazioni chimiche. Una sostanza che è benigna a temperatura ambiente può diventare altamente corrosiva per la ceramica a 1500°C.

L'allumina è nota per la sua eccellente inerzia chimica, resistendo alla maggior parte degli acidi, alcali e solventi. Tuttavia, è necessario verificare sempre la sua resistenza rispetto alla specifica atmosfera di processo alla temperatura operativa desiderata.

Comprendere i Compromessi e i Rischi

Sebbene l'allumina sia un materiale superiore per il lavoro ad alta temperatura, presenta vulnerabilità specifiche che è necessario gestire per garantire una lunga vita utile.

La Minaccia Principale: Lo Shock Termico

La causa più comune di cedimento nei tubi ceramici è lo shock termico. Ciò si verifica quando la temperatura cambia troppo rapidamente, causando l'espansione o la contrazione di diverse parti del tubo a velocità diverse, con conseguenti crepe catastrofiche.

Implementare rampe di riscaldamento e raffreddamento controllate e graduali non è facoltativo; è essenziale per la sopravvivenza del tubo.

Fragilità Intrinseca

A differenza dei metalli, le ceramiche sono fragili. Non si piegano o deformano prima di rompersi. Ciò significa che il tubo deve essere maneggiato con cura durante l'installazione e protetto da impatti meccanici o vibrazioni, specialmente quando è caldo e strutturalmente più debole.

La Durata di Vita Non È Garantita

Anche con una cura perfetta, la durata di vita di un tubo da forno è finita. Fattori come la temperatura specifica utilizzata, la durata dei cicli termici e l'ambiente chimico contribuiscono alla graduale degradazione del materiale. L'uso corretto estende questa durata, ma una sostituzione finale è inevitabile.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il tubo da forno corretto significa garantire l'integrità e il successo del tuo processo ad alta temperatura. Usa questi principi per guidare la tua decisione.

- Se la tua priorità principale è massimizzare la temperatura operativa: l'allumina ad alta purezza è la scelta definitiva, performando in modo affidabile in ambienti fino a 1700°C o più.

- Se il tuo processo comporta sostanze chimiche aggressive ad alta temperatura: verifica la compatibilità dell'allumina con il tuo ambiente chimico specifico alla temperatura target, non solo a temperatura ambiente.

- Se hai bisogno di affidabilità strutturale a lungo termine per cicli prolungati: scegli un tubo con un'elevata resistenza allo scorrimento viscoso e opera sempre almeno 100-150°C al di sotto della sua temperatura massima assoluta.

- Se sei preoccupato per la longevità dell'attrezzatura: devi implementare e far rispettare protocolli di riscaldamento e raffreddamento rigorosi e lenti per proteggere il tubo dallo shock termico.

In definitiva, comprendere la resistenza alla temperatura in tutte le sue dimensioni ti consente di selezionare un tubo che funzionerà in modo sicuro e affidabile.

Tabella Riassuntiva:

| Fattore | Descrizione | Importanza |

|---|---|---|

| Temperatura Massima di Esercizio | Uso continuo fino a 1700-1800°C | Previene il cedimento sotto calore estremo |

| Resistenza allo Scorrimento Viscoso (Creep) | Mantiene la forma sotto stress termico sostenuto | Garantisce la stabilità dimensionale nel tempo |

| Dilatazione Termica | Basso coefficiente riduce il rischio di crepe | Gestisce gli stress interni durante il riscaldamento/raffreddamento |

| Resistenza allo Shock Termico | Capacità di sopportare rapidi cambiamenti di temperatura | Evita crepe catastrofiche |

| Inerzia Chimica | Resiste ad acidi, alcali e solventi ad alte temperature | Protegge dalla corrosione in ambienti aggressivi |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori tubi in ceramica di allumina affidabili e sistemi di forni personalizzati come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una vestibilità precisa per le tue esigenze sperimentali uniche, migliorando sicurezza, efficienza e longevità. Contattaci oggi per discutere come possiamo supportare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?