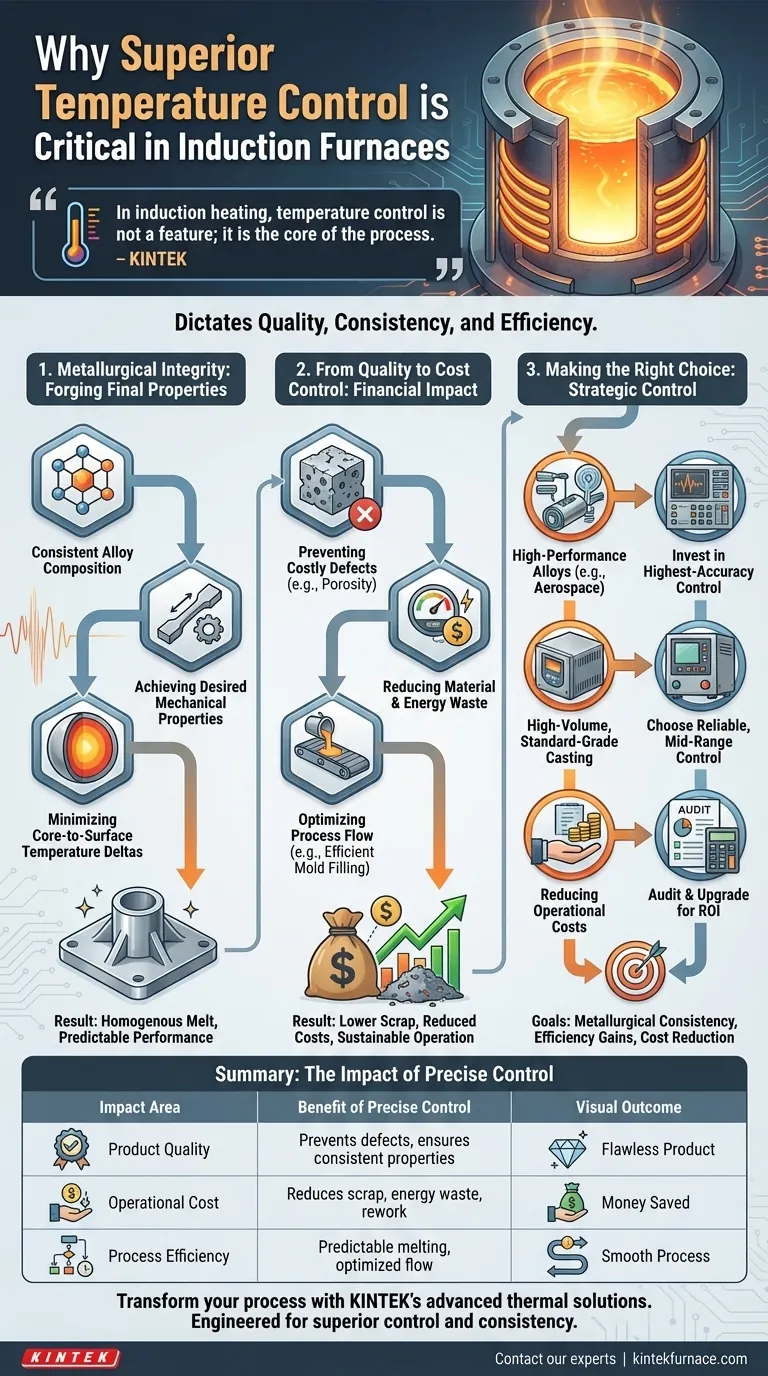

Nel riscaldamento a induzione, il controllo della temperatura non è una caratteristica; è il cuore del processo. Una precisione superiore è fondamentale perché detta direttamente la qualità e la consistenza del prodotto metallico finale. Mantenendo la fusione all'interno di una finestra termica precisa, si prevengono difetti costosi, si garantisce il raggiungimento delle proprietà metallurgiche desiderate e si riducono al minimo gli sprechi di materiale ed energia.

Il vero valore del controllo preciso della temperatura non è solo raggiungere una temperatura target, ma mantenerla in modo uniforme e costante. Questo trasforma il processo di fusione da un'arte variabile a una scienza prevedibile, influenzando direttamente l'integrità del materiale, i costi operativi e l'efficienza energetica.

Il legame tra temperatura e integrità metallurgica

Le proprietà finali di un metallo o di una lega vengono forgiate nel forno. Anche lievi deviazioni dalla temperatura target possono avere conseguenze significative e spesso irreversibili sulla struttura fondamentale del materiale.

Garantire una composizione della lega coerente

Una gestione precisa della temperatura è essenziale per creare leghe di alta qualità. Se la temperatura è troppo alta, gli elementi leganti preziosi e volatili possono bruciare, alterando la composizione finale e compromettendo le prestazioni del materiale.

Temperature stabili assicurano che ogni lotto soddisfi esattamente le stesse specifiche, il che è irrinunciabile in settori ad alto rischio come l'aerospaziale e la produzione medicale.

Ottenere le proprietà meccaniche desiderate

Le proprietà meccaniche di un metallo, come durezza, duttilità e resistenza alla trazione, sono direttamente collegate alla sua storia termica.

Un controllo accurato della temperatura assicura che il metallo solidifichi con la corretta struttura cristallina e distribuzione di fase, fornendo le prestazioni prevedibili richieste dalle specifiche ingegneristiche.

Ridurre i delta di temperatura dal nucleo alla superficie

I forni a induzione riscaldano dall'interno verso l'esterno. Senza un controllo preciso, può svilupparsi una differenza di temperatura significativa tra il nucleo fuso e la superficie più fredda.

Questo gradiente termico può introdurre stress interni e portare a difetti. I sistemi di controllo superiori riducono al minimo questo delta, garantendo una fusione omogenea e una colata finale di qualità superiore.

Dal controllo qualità al controllo dei costi

Ogni grado di imprecisione della temperatura rappresenta una potenziale perdita finanziaria. Il controllo preciso è una leva diretta per migliorare il risultato economico operativo attraverso la riduzione degli sprechi e l'aumento dell'efficienza.

Prevenire difetti costosi

Molti difetti di colata comuni, come la porosità e il ritiro, sono radicati in una temperatura impropria. Una fusione troppo calda può assorbire gas in eccesso, che viene poi rilasciato durante il raffreddamento creando vuoti.

Mantenendo la temperatura al punto ottimale, si riduce drasticamente il tasso di pezzi scartati e i costi associati di rilavorazione o smaltimento.

Ridurre gli sprechi di materiale ed energia

Il surriscaldamento della fusione non solo rischia di bruciare leghe costose, ma è anche uno spreco diretto di energia. Ogni kilowattora utilizzato per spingere la temperatura oltre il target è una perdita pura.

I sistemi di controllo precisi prevengono questo "superamento" della temperatura, portando a bollette energetiche più basse e a un funzionamento più efficiente e sostenibile. Ciò riduce anche l'usura del rivestimento del forno.

Ottimizzare il flusso di processo

Una temperatura di fusione costante e prevedibile consente un processo a valle più fluido. Ad esempio, mantenere la temperatura di colata ideale assicura un riempimento efficiente dello stampo, fondamentale per fusioni complesse e pezzi a parete sottile.

Comprendere i compromessi

Sebbene la precisione sia fondamentale, è importante vederla nel contesto delle proprie esigenze operative specifiche. La massima precisione possibile non è sempre la soluzione più conveniente per ogni applicazione.

Il costo della precisione

I sistemi che offrono il controllo della temperatura più rigoroso, spesso utilizzando sensori avanzati come pirometri a doppia lunghezza d'onda e alimentatori IGBT sofisticati, hanno un costo di capitale iniziale più elevato.

Questo investimento deve essere ponderato rispetto al valore tangibile che creerà riducendo i tassi di scarto e il consumo energetico nel proprio processo specifico.

Abbinare la precisione all'applicazione

Una fonderia che produce superleghe a base di nichel ad alte prestazioni per componenti di motori a reazione richiede un controllo molto più rigoroso rispetto a una che fonde coperture di tombini in ghisa di grado standard.

La chiave è definire lo standard di qualità richiesto e scegliere un sistema di controllo che lo soddisfi in modo affidabile senza sovra-ingegnerizzare la soluzione.

Fare la scelta giusta per la vostra operazione

Il livello ideale di controllo della temperatura non è uno standard universale, ma una scelta strategica basata sui vostri obiettivi.

- Se il vostro obiettivo principale è produrre leghe ad alte prestazioni o critiche per le specifiche: Investite nel sistema di controllo con la massima precisione possibile. Il costo è giustificato dalla necessità assoluta di coerenza metallurgica.

- Se il vostro obiettivo principale è la fusione ad alto volume di grado standard: Un sistema di controllo affidabile di fascia media offre il miglior ritorno sull'investimento, fornendo una significativa riduzione dei difetti e guadagni di efficienza senza il costo di un sistema di prima fascia.

- Se il vostro obiettivo principale è ridurre i costi operativi: Eseguite un audit dei tassi di scarto e del consumo energetico. I dati riveleranno spesso che un aggiornamento a un sistema di controllo della temperatura più preciso si ripaga rapidamente.

In definitiva, un controllo superiore della temperatura trasforma il forno da una semplice fonte di calore a uno strumento di produzione preciso.

Tabella riassuntiva:

| Area di impatto | Vantaggio del controllo preciso |

|---|---|

| Qualità del prodotto | Previene i difetti (porosità), garantisce la coerenza della composizione della lega e delle proprietà meccaniche. |

| Costo operativo | Riduce i tassi di scarto, minimizza lo spreco di energia e diminuisce i costi di rilavorazione. |

| Efficienza del processo | Consente una fusione prevedibile, ottimizza il riempimento dello stampo e prolunga la vita del rivestimento del forno. |

Pronti a trasformare il vostro processo di fusione a induzione in uno strumento di produzione preciso?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate. I nostri forni ad alta temperatura, inclusi i forni a vuoto e a atmosfera controllata, sono progettati per un controllo e una consistenza superiori, affrontando direttamente la necessità critica di precisione nella lavorazione dei metalli.

Sia che produciate leghe ad alte prestazioni per l'aerospaziale o che vi concentriate sulla fusione ad alto volume, la nostra forte capacità di personalizzazione garantisce che il vostro sistema di forni sia adattato per soddisfare i vostri obiettivi unici di qualità ed efficienza.

Contatta oggi i nostri esperti per discutere come una soluzione KINTEK può ottimizzare il tuo controllo della temperatura, ridurre i costi e garantire l'integrità metallurgica dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza