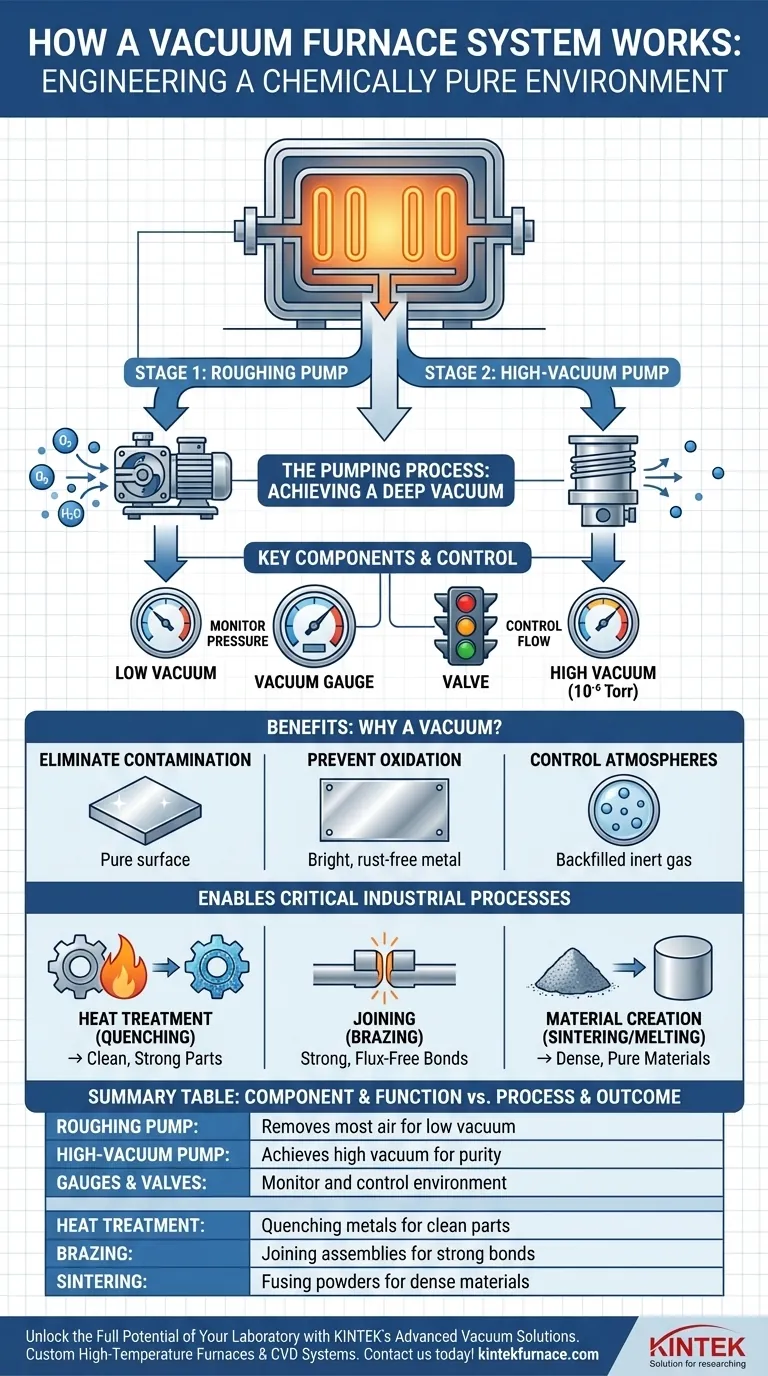

In fondo, il sistema a vuoto di un forno è una pompa ad aria avanzata. È progettato per rimuovere aria, umidità e altri gas reattivi da una camera sigillata prima e durante un processo ad alta temperatura. Questo viene realizzato utilizzando una serie di pompe specializzate che possono raggiungere pressioni estremamente basse, mentre manometri e valvole forniscono un monitoraggio e un controllo precisi su questo ambiente.

Il vero scopo di un sistema a vuoto non è semplicemente quello di creare il vuoto; è quello di ingegnerizzare un ambiente chimicamente puro. Rimuovendo i gas reattivi come l'ossigeno, il sistema consente la lavorazione dei materiali ad alta temperatura senza la contaminazione e l'ossidazione che si verificherebbero in aria aperta.

L'obiettivo fondamentale: un ambiente chimicamente puro

Il vantaggio primario di un forno a vuoto è la sua capacità di controllare l'atmosfera, o la sua assenza, intorno a un pezzo in lavorazione. Questo controllo è fondamentale per ottenere proprietà dei materiali specifiche che sono impossibili in un forno standard.

Eliminazione della contaminazione

Quando i materiali vengono riscaldati a temperature estreme, le loro superfici diventano altamente reattive. Eventuali gas atmosferici presenti, come ossigeno o vapore acqueo, reagiranno prontamente con il materiale. Il sistema a vuoto rimuove questi contaminanti, assicurando che il prodotto finale sia puro e privo di strati superficiali indesiderati o alterazioni chimiche.

Prevenzione dell'ossidazione

La reazione più comune e dannosa ad alte temperature è l'ossidazione (arrugginimento). Evacuando la camera fino a un vuoto quasi perfetto, il sistema priva l'ambiente dell'ossigeno necessario affinché questo processo si verifichi. Ciò si traduce in parti brillanti, pulite e prive di ossidazione.

Scomporre il processo di pompaggio

Ottenere un vuoto profondo è tipicamente un processo a due stadi, poiché nessuna singola pompa è efficiente in tutta la gamma di pressione dalla pressione atmosferica fino a quasi zero.

Stadio 1: la pompa di sgrossatura

Il processo inizia con una pompa meccanica, spesso chiamata pompa di "sgrossatura". Il suo compito è quello di fare il lavoro più gravoso, rimuovendo la stragrande maggioranza dell'aria dalla camera. Questa pompa porta efficientemente la camera dalla pressione atmosferica a un livello di vuoto "morbido" o "basso".

Stadio 2: la pompa per alto vuoto

Una volta che la pompa di sgrossatura ha fatto il suo lavoro, subentra una pompa per alto vuoto. Questa può essere una pompa a diffusione o una pompa turbomolecolare, che operano secondo principi diversi ma condividono lo stesso obiettivo. Sono specializzate nella rimozione delle molecole di gas rimanenti, scarsamente distribuite, per raggiungere il vuoto "alto" o "duro" richiesto per processi sensibili, raggiungendo pressioni fino a 10⁻⁶ Torr o anche inferiori.

Il ruolo di manometri e valvole

L'intero processo è gestito da un sofisticato sistema di controllo. I manometri per vuoto fungono da tachimetro, misurando costantemente la pressione all'interno della camera. Le valvole fungono da semafori, aprendosi e chiudendosi per isolare diverse pompe, controllare la velocità di pompaggio o introdurre gas inerti specifici come l'argon per applicazioni a pressione parziale.

Comprendere i compromessi e le considerazioni

Sebbene potenti, i sistemi a vuoto introducono complessità e richiedono un'attenta selezione basata sull'obiettivo industriale specifico.

Complessità e costi del sistema

Un forno a vuoto è intrinsecamente più complesso e costoso di un forno atmosferico. La necessità di camere robuste sigillate, più tipi di pompe e sistemi di controllo precisi aggiunge costi e requisiti di manutenzione significativi.

Abbinare la pompa al processo

Non tutte le applicazioni richiedono un vuoto ultra-alto. Un processo che necessita solo di prevenire una forte ossidazione potrebbe avere successo con un semplice sistema di pompaggio meccanico (un vuoto "morbido"). Tuttavia, le applicazioni che richiedono estrema purezza, come la brasatura sottovuoto di componenti aerospaziali, richiedono un sistema a due stadi per raggiungere un vuoto "alto".

Introduzione di atmosfere specifiche

A volte, un vuoto puro non è l'obiettivo finale. Il sistema può essere utilizzato per evacuare prima tutti i contaminanti e quindi riempire la camera con un gas inerte specifico e ad alta purezza. Questo crea un'atmosfera controllata e non reattiva per processi come la sinterizzazione sottovuoto, dove il gas può aiutare il trasferimento di calore senza causare contaminazione.

Come il vuoto abilita processi industriali chiave

L'ambiente controllato creato dal sistema a vuoto è il fattore abilitante chiave per diverse tecniche di produzione critiche.

Per il trattamento termico (tempra)

Il riscaldamento e il rapido raffreddamento dei metalli in vuoto (tempra) consente di ottenere la durezza e la resistenza desiderate senza la scaglia e lo scolorimento che si verificano in aria. Il risultato è una parte più pulita e superiore che spesso non richiede alcuna pulizia post-processo.

Per l'unione (brasatura)

La brasatura sottovuoto consente l'unione di assemblaggi complessi. Il metallo d'apporto fonde e fluisce in un ambiente pulito, creando un legame eccezionalmente forte e privo di vuoti o contaminazione da flusso.

Per la creazione di materiali (sinterizzazione e fusione ad arco)

Processi come la sinterizzazione sottovuoto fondono polveri metalliche in oggetti solidi, mentre la fusione ad arco sottovuoto purifica i metalli fondendoli con un arco elettrico. In entrambi i casi, il vuoto garantisce che il materiale finale sia denso, puro e possegga l'integrità strutturale desiderata.

Scegliere l'approccio giusto per la tua applicazione

La configurazione di un sistema a vuoto è dettata interamente dal risultato desiderato del processo.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base: Un sistema più semplice a pompa singola che crea un vuoto "morbido" è spesso sufficiente e più conveniente.

- Se il tuo obiettivo principale è la massima purezza e forza di legame: Un sistema multistadio con pompe per alto vuoto è irrinunciabile per rimuovere le tracce di contaminanti.

- Se il tuo obiettivo principale sono le reazioni chimiche controllate: Il sistema deve essere in grado sia di evacuazione profonda che di riempimento preciso con un gas di processo specifico.

In definitiva, il sistema a vuoto ti offre il controllo assoluto sull'ambiente chimico ad alte temperature, permettendoti di creare materiali e parti con purezza e prestazioni ineguagliabili.

Tabella riassuntiva:

| Componente | Funzione | Vantaggio chiave |

|---|---|---|

| Pompa di sgrossatura | Rimuove la maggior parte dell'aria per un vuoto basso | Costo-efficace per la prevenzione di base dell'ossidazione |

| Pompa per alto vuoto | Raggiunge l'alto vuoto per la purezza | Consente processi senza contaminazione |

| Manometri e valvole | Monitorano e controllano l'ambiente del vuoto | Assicura una gestione precisa della pressione |

| Processo | Applicazione | Risultato |

| Trattamento termico | Tempra dei metalli | Parti pulite, resistenti senza scaglia |

| Brasatura | Unione di assemblaggi | Legami forti e senza flussi |

| Sinterizzazione | Fusione di polveri metalliche | Materiali densi, puri |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per il vuoto di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, personalizzate per le tue esigenze uniche. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali.

Che tu sia concentrato sulla prevenzione dell'ossidazione, sul raggiungimento della massima purezza o sull'abilitazione di reazioni chimiche controllate, i nostri sistemi a vuoto offrono prestazioni e affidabilità ineguagliabili. Non lasciare che la contaminazione ostacoli la tua ricerca—contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza