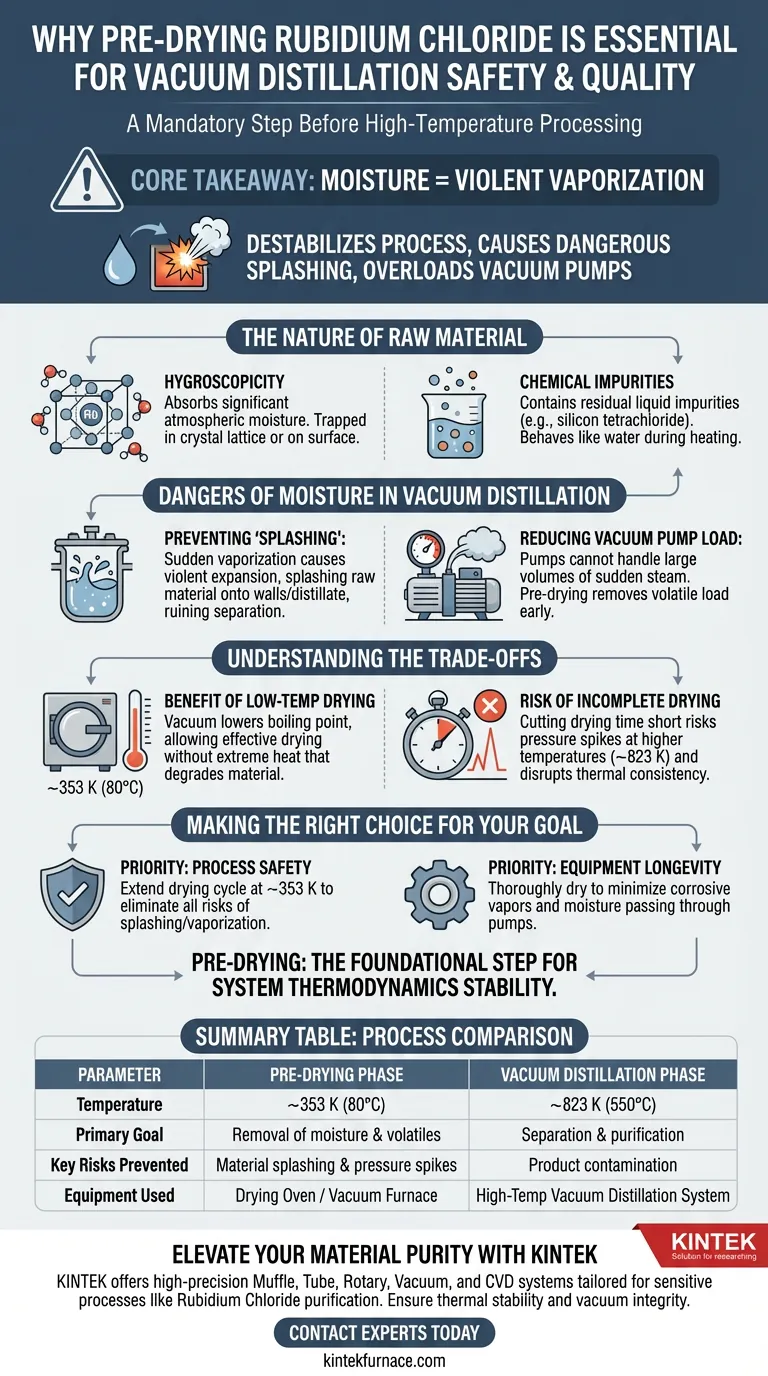

Il pre-essiccamento del cloruro di rubidio è un passaggio obbligatorio per la sicurezza e la garanzia della qualità, richiesto perché il materiale è altamente igroscopico e spesso trattiene impurità volatili. Riscaldando le materie prime in un forno di essiccazione o in un forno sotto vuoto a 353 K, si rimuovono acqua assorbita, acqua di cristallizzazione e residui liquidi come il tetracloruro di silicio prima che possano disturbare il delicato processo di distillazione sotto vuoto.

Concetto chiave L'introduzione di umidità in un sistema sotto vuoto ad alta temperatura provoca una violenta vaporizzazione che destabilizza l'intero processo. Il pre-essiccamento garantisce una linea di base chimica stabile, previene pericolosi schizzi di materiale e protegge il sistema della pompa per vuoto da carichi eccessivi.

La natura della materia prima

Affrontare l'igroscopicità

Il cloruro di rubidio è altamente igroscopico, il che significa che assorbe naturalmente una notevole quantità di umidità dall'atmosfera circostante.

Se quest'acqua non viene rimossa prima della lavorazione, rimane intrappolata nel reticolo cristallino o sulla superficie del materiale.

Rimozione delle impurità chimiche

Oltre alla semplice acqua, la materia prima contiene spesso residui liquidi impuri, come il tetracloruro di silicio.

Questi residui si comportano in modo simile all'acqua durante il riscaldamento e devono essere evacuati per garantire la purezza del prodotto finale.

Perché l'umidità è pericolosa nella distillazione sotto vuoto

Prevenire gli "schizzi"

La ragione più critica per il pre-essiccamento è prevenire gli schizzi causati da una rapida vaporizzazione.

Quando l'acqua entra in un ambiente sotto vuoto ad alta temperatura, si trasforma quasi istantaneamente in vapore e si espande violentemente.

Questa rapida espansione crea una turbolenza fisica che può schizzare la materia prima sulle pareti del reattore o nel distillato, rovinando il processo di separazione.

Riduzione del carico della pompa per vuoto

Le pompe per vuoto sono progettate per mantenere bassa pressione, non per evacuare grandi volumi di vapore generato improvvisamente.

Il pre-essiccamento rimuove in anticipo il carico volatile, garantendo che il sistema del vuoto possa mantenere una pressione stabile durante la fase di distillazione successiva e critica.

Comprendere i compromessi

Il vantaggio dell'essiccazione a bassa temperatura

L'utilizzo di un forno sotto vuoto consente di essiccare efficacemente il materiale a temperature più basse (circa 353 K) rispetto all'essiccazione atmosferica.

L'ambiente sotto vuoto abbassa il punto di ebollizione dell'acqua e dei solventi, consentendo loro di evaporare senza richiedere un calore estremo che potrebbe degradare prematuramente la materia prima.

Il rischio di essiccazione incompleta

Se si riduce il tempo di essiccazione per risparmiare tempo, si rischiano picchi di pressione in seguito nel processo.

Anche piccole quantità di umidità residua possono disturbare la consistenza termica richiesta per la distillazione, che avviene tipicamente a temperature molto più elevate (circa 823 K).

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di distillazione, dai priorità ai tuoi parametri di essiccazione in base ai tuoi specifici vincoli operativi:

- Se il tuo obiettivo principale è la sicurezza del processo: Assicurati che il ciclo di essiccazione a 353 K sia prolungato abbastanza da eliminare tutti i rischi di schizzi o vaporizzazione improvvisa.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Essicca accuratamente i materiali per ridurre al minimo il volume di vapori corrosivi e umidità che passano attraverso le tue pompe per vuoto.

Il pre-essiccamento non è solo un suggerimento; è il passo fondamentale che stabilizza la termodinamica dell'intero sistema sotto vuoto.

Tabella riassuntiva:

| Parametro | Fase di pre-essiccamento | Fase di distillazione sotto vuoto |

|---|---|---|

| Temperatura | ~353 K (80°C) | ~823 K (550°C) |

| Obiettivo primario | Rimozione di umidità e volatili | Separazione e purificazione |

| Rischi chiave prevenuti | Schizzi di materiale e picchi di pressione | Contaminazione del prodotto |

| Attrezzatura utilizzata | Forno di essiccazione / Forno sotto vuoto | Sistema di distillazione sotto vuoto ad alta temperatura |

Migliora la purezza del tuo materiale con KINTEK

Non lasciare che l'umidità comprometta i tuoi risultati di distillazione sotto vuoto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi muffola, a tubo, rotativi, sotto vuoto e CVD di alta precisione, su misura per processi chimici sensibili come la purificazione del cloruro di rubidio. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema ad alta temperatura completamente personalizzabile, la nostra attrezzatura garantisce la stabilità termica e l'integrità del vuoto richieste dalla tua ricerca.

Pronto a ottimizzare l'efficienza e la sicurezza del tuo laboratorio?

Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta!

Guida Visiva

Riferimenti

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione chiave del disco di cristallizzazione a condensazione raffreddato ad acqua interno in un forno a sublimazione sotto vuoto? Purificazione dei metalli di precisione

- Quali soluzioni di progettazione affrontano le sfide della sinterizzazione sotto vuoto? Ottimizzare la sinterizzazione per materiali ad alte prestazioni

- Perché il forno ad arco sotto vuoto è essenziale per la produzione avanzata? Sbloccare Purezza e Prestazioni Superiori

- Qual è il primo passo nel processo di sinterizzazione sotto vuoto? Padroneggiare la chiave per parti ad alte prestazioni

- Perché un forno ad alto vuoto è necessario per il trattamento di soluzione delle leghe TNZTSF laminate a freddo? Previene l'ossidazione.

- Qual è l'importanza del controllo preciso della temperatura in un forno a vuoto? Garantire qualità, coerenza e affidabilità

- Quale ruolo svolge un forno a riduzione nell'attivazione dei catalizzatori CuO-Fe3O4? Master Catalyst Engineering

- Qual è lo standard del trattamento termico sottovuoto? Padroneggiare purezza, precisione e prestazioni