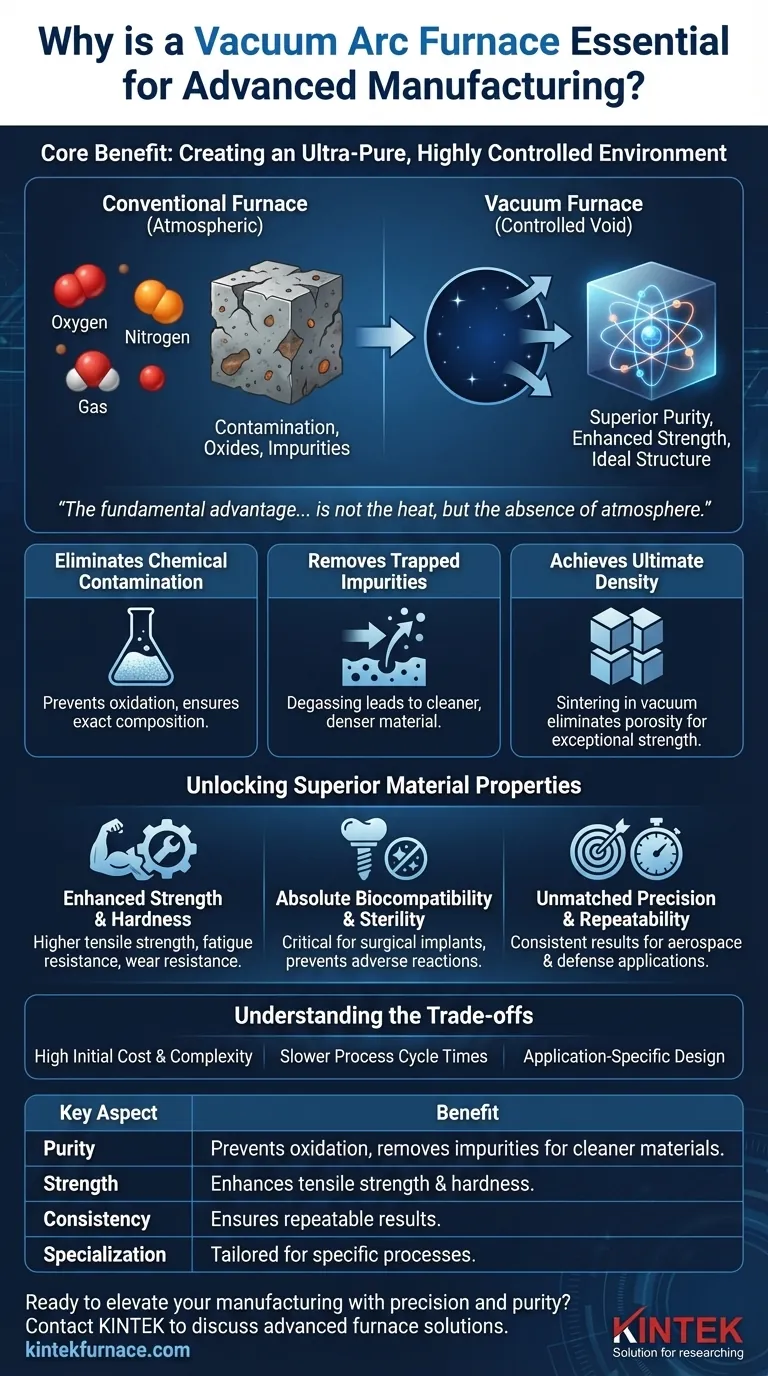

In sostanza, un forno sotto vuoto è essenziale per la produzione avanzata perché crea un ambiente ultra-puro e altamente controllato che è impossibile ottenere all'aria aperta. Rimuovendo i gas atmosferici come ossigeno e azoto, questi forni prevengono la contaminazione e consentono la creazione di metalli, leghe e ceramiche con purezza, resistenza e caratteristiche prestazionali superiori richieste dalle moderne industrie high-tech.

Il vantaggio fondamentale di un forno sotto vuoto non è il calore, ma l'assenza di atmosfera. Questo vuoto controllato consente ai produttori di eliminare le impurità e manipolare le strutture dei materiali con una precisione che sblocca proprietà irraggiungibili con metodi convenzionali.

Il Principio: Perché il Vuoto Cambia Tutto

Per comprendere l'importanza di un forno sotto vuoto, è necessario prima comprendere i problemi creati da un'atmosfera normale durante la lavorazione ad alta temperatura. L'aria contiene gas reattivi che sono dannosi per la creazione di materiali perfetti.

Eliminazione della Contaminazione Chimica

Ad alte temperature, i materiali diventano altamente reattivi. In un forno convenzionale, i metalli reagiscono prontamente con l'ossigeno nell'aria per formare ossidi, che sono impurità fragili che compromettono l'integrità del materiale.

Il vuoto rimuove questi gas reattivi. Ciò crea una base chimicamente pulita, prevenendo reazioni indesiderate come l'ossidazione e garantendo che la composizione finale del materiale sia esattamente quella prevista.

Rimozione delle Impurità Intrappolate

Molti materiali, in particolare i metalli, contengono gas disciolti come idrogeno ed elementi volatili dalla loro produzione iniziale. Nel vuoto, la differenza di pressione estrae letteralmente queste impurità dal materiale fuso o riscaldato.

Questo processo di degasaggio si traduce in un materiale più pulito, più raffinato e meno poroso, contribuendo direttamente a proprietà meccaniche superiori.

Raggiungere la Densità Finale

Per materiali come ceramiche avanzate o metalli in polvere, l'obiettivo è fondere le particelle insieme in una massa solida e densa attraverso un processo chiamato sinterizzazione. L'aria intrappolata tra le particelle può impedire loro di legarsi completamente, creando vuoti microscopici (porosità).

La porosità funge da punto di stress e via di propagazione delle crepe, indebolendo gravemente il materiale. Eseguendo questo processo sottovuoto, i gas intrappolati vengono eliminati, consentendo al materiale di raggiungere una densità quasi teorica e una resistenza eccezionale.

Il Risultato: Sbloccare Proprietà dei Materiali Superiori

Controllando l'ambiente a livello fondamentale, i forni sotto vuoto consentono la produzione di materiali con vantaggi tangibili e critici per la missione.

Resistenza e Durezza Migliorate

La rimozione delle impurità e la riduzione della porosità portano direttamente a materiali con maggiore resistenza alla trazione, migliore resistenza alla fatica e maggiore durezza.

Processi come la tempra sotto vuoto (raffreddamento rapido) per acciai per utensili possono essere eseguiti senza decarburazione superficiale, dando vita a utensili più duri e più resistenti all'usura dalla superficie al nucleo.

Biocompatibilità e Sterilità Assolute

Nel campo medico, il cedimento del materiale non è un'opzione. La fusione sotto vuoto viene utilizzata per produrre impianti chirurgici e componenti per la chirurgia robotica.

L'estrema purezza ottenuta sottovuoto è fondamentale per garantire la biocompatibilità, prevenire reazioni avverse con il corpo umano e garantire la sterilità e la composizione chimica precisa del materiale.

Precisione e Ripetibilità Senza Pari

La produzione avanzata si basa sulla coerenza. Il vuoto è un ambiente altamente stabile e prevedibile, privo delle fluttuazioni della composizione atmosferica o dell'umidità.

Ciò consente processi automatizzati con precisione e ripetibilità senza pari, garantendo che una lega o una ceramica specializzata prodotta oggi abbia esattamente le stesse proprietà di una prodotta tra un anno. Questo è vitale per le applicazioni aerospaziali, della difesa e dei semiconduttori.

Comprendere i Compromessi

Sebbene indispensabile, la tecnologia dei forni sotto vuoto non è una soluzione universale e comporta chiari compromessi.

Costo Iniziale Elevato e Complessità

I forni sotto vuoto rappresentano un investimento di capitale significativo. Richiedono sistemi di pompaggio complessi, ingegneria robusta della camera e controlli precisi, rendendoli più costosi da acquistare e installare rispetto ai forni atmosferici convenzionali.

Tempi di Ciclo del Processo Più Lenti

Raggiungere un vuoto profondo ed eseguire un profilo controllato di riscaldamento e raffreddamento richiede tempo. Il processo di pompaggio della camera, lavorazione e riempimento con gas fa sì che i tempi di ciclo siano generalmente più lunghi rispetto ai processi atmosferici. Questo è il compromesso per una qualità senza pari.

Progettazione Specifica per l'Applicazione

Non esiste un unico "forno sotto vuoto". Un forno per la rilavorazione ad arco sotto vuoto (VAR) per leghe di titanio, un forno di sinterizzazione sotto vuoto per ceramiche e una pressa a caldo sotto vuoto per compositi sono tutte apparecchiature altamente specializzate progettate per materiali e risultati diversi.

Come Applicarlo al Tuo Obiettivo

La decisione di utilizzare un forno sotto vuoto dipende interamente dal fatto che i requisiti prestazionali del prodotto finale giustifichino l'investimento nel controllo ambientale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: Per applicazioni aerospaziali, della difesa o motorsport, la maggiore resistenza e purezza derivanti dalla lavorazione sotto vuoto sono irrinunciabili per la sicurezza e le prestazioni.

- Se il tuo obiettivo principale è la massima densità e resistenza termica: Per le ceramiche avanzate nei settori automobilistico o elettronico, la sinterizzazione sotto vuoto è l'unico modo per eliminare la porosità che compromette la resistenza e la gestione termica.

- Se il tuo obiettivo principale è la purezza e la sicurezza assolute: Per gli impianti medici o i materiali ad alta purezza per la ricerca scientifica, l'ambiente sottovuoto sterile e non reattivo è essenziale per garantire la biocompatibilità e l'integrità compositiva.

In definitiva, un forno sotto vuoto è lo strumento che consente ai produttori di superare i limiti della natura e di ingegnerizzare i materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio |

|---|---|

| Purezza | Previene l'ossidazione e rimuove le impurità per materiali più puliti |

| Resistenza | Migliora la resistenza alla trazione e la durezza attraverso degasaggio e sinterizzazione |

| Coerenza | Garantisce risultati ripetibili nei settori aerospaziale, medico e dei semiconduttori |

| Specializzazione | Progettato su misura per processi come la rilavorazione ad arco sotto vuoto e la sinterizzazione |

Pronto a elevare la tua produzione con precisione e purezza? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere di come i nostri forni sotto vuoto possono offrire prestazioni superiori per le tue esigenze specifiche nei settori aerospaziale, medico o in altri settori high-tech!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori