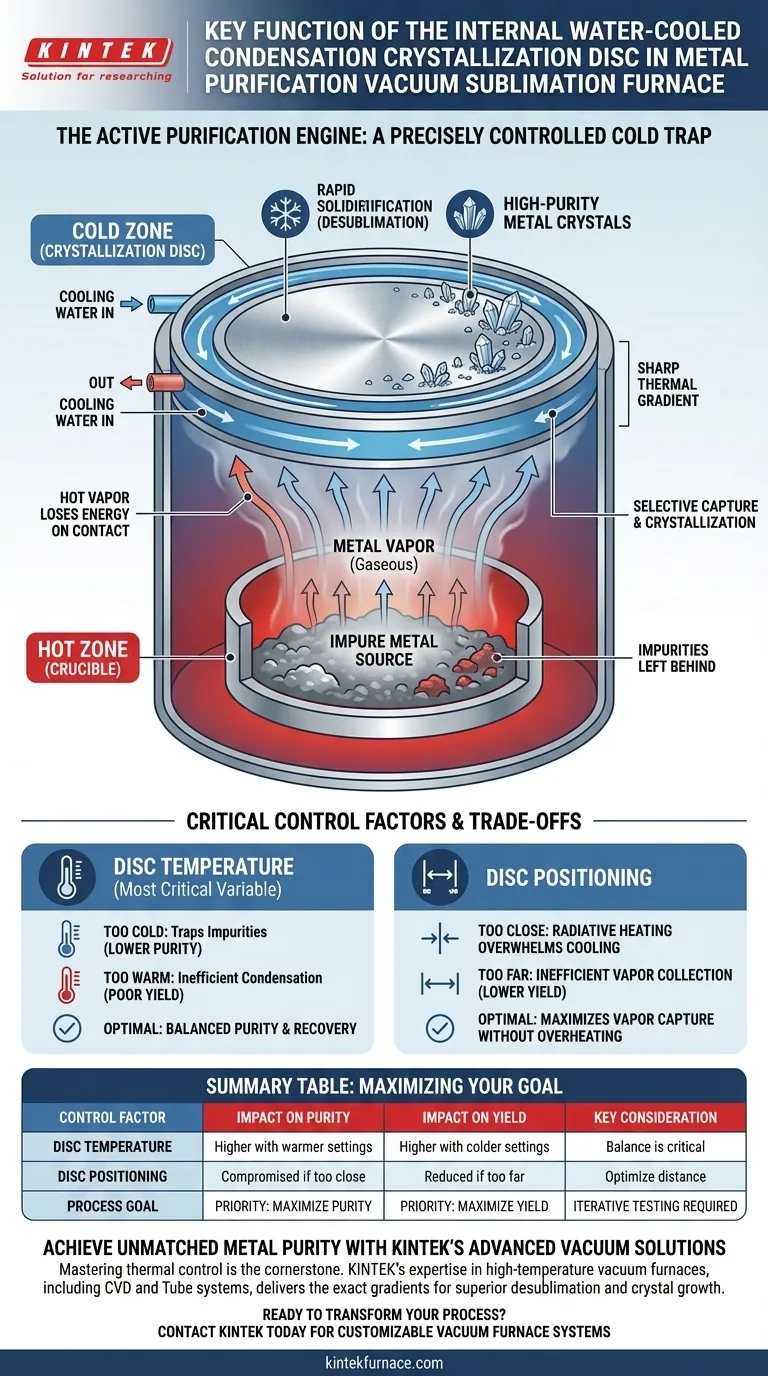

In breve, il disco di cristallizzazione a condensazione raffreddato ad acqua interno funge da trappola fredda controllata con precisione. La sua funzione chiave è quella di forzare il vapore metallico caldo e gassoso a solidificarsi rapidamente in cristalli di elevata purezza al contatto, separando efficacemente il metallo desiderato dalle impurità meno volatili lasciate nel crogiolo.

Il disco non è semplicemente una superficie di raccolta passiva; è il motore di purificazione attivo del forno. Creando un netto gradiente termico all'interno della camera a vuoto, cattura selettivamente il metallo bersaglio e determina la purezza e la resa finali dell'intero processo.

Il Principio Fondamentale: Sfruttare un Gradiente Termico

L'efficacia del disco di cristallizzazione si basa sulla fisica delle transizioni di fase, in particolare sublimazione e desublimazione, che vengono controllate creando una marcata differenza di temperatura all'interno del forno.

Creare una Zona Fredda in un Ambiente Caldo

Il processo inizia stabilendo due zone di temperatura estreme. Il crogiolo sul fondo del forno viene riscaldato ad alta temperatura, mentre il disco di cristallizzazione, posizionato sopra di esso, viene mantenuto a una temperatura molto bassa facendo circolare continuamente acqua di raffreddamento.

Il Viaggio del Vapore Metallico

Sotto alto vuoto e intenso calore, il metallo sorgente nel crogiolo non si fonde ma sublima, trasformandosi direttamente da solido a gas. Questo vapore metallico si espande per riempire la camera, trasportando l'energia cinetica dalla fonte di calore.

Il Momento della Desublimazione

Quando le molecole di vapore metallico calde ed energetiche collidono con la superficie gelida del disco raffreddato ad acqua, subiscono un'immediata e drastica perdita di energia. Ciò le costringe a passare direttamente allo stato solido, un processo noto come desublimazione.

Come Questo Processo Garantisce la Purezza

La purificazione avviene perché materiali diversi sublimano a temperature diverse. Il forno è calibrato in modo che solo il metallo bersaglio vaporizzi in modo efficiente, lasciando le impurità più pesanti e meno volatili come solidi nel crogiolo. Il disco cattura quindi selettivamente il vapore purificato, permettendogli di cristallizzare in modo controllato.

Comprendere i Fattori di Controllo Critici

La qualità e la quantità finali del metallo purificato non sono accidentali. Sono il risultato diretto della gestione attenta dei parametri operativi del disco di cristallizzazione. L'equilibrio tra purezza e tasso di recupero è un compromesso costante.

L'Impatto della Temperatura del Disco

La temperatura del disco è la variabile più critica. Se il disco è troppo freddo, potrebbe intrappolare altre impurità più volatili insieme al metallo bersaglio, riducendo leggermente la purezza. Se è troppo caldo, il vapore metallico non si condenserà efficacemente, portando a un basso tasso di recupero, poiché gran parte del vapore non riesce a solidificarsi sul disco.

Il Ruolo del Posizionamento del Disco

Anche il posizionamento fisico del disco rispetto al materiale sorgente è cruciale. Posizionarlo troppo vicino al crogiolo può causare un riscaldamento radiante che sovraccarica il sistema di raffreddamento. Posizionarlo troppo lontano può ridurre l'efficienza della raccolta del vapore, abbassando la resa complessiva poiché il vapore potrebbe condensarsi su altre parti più fredde del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni ottimali per il disco di cristallizzazione dipendono interamente dai requisiti del tuo prodotto finale. Devi decidere se la purezza assoluta o la resa massima è la priorità per una determinata esecuzione.

- Se il tuo obiettivo principale è massimizzare la purezza: dovresti dare priorità a una temperatura del disco meticolosamente controllata, sacrificando potenzialmente una piccola quantità di resa per garantire che solo il metallo bersaglio desublimi.

- Se il tuo obiettivo principale è massimizzare il tasso di recupero: puoi utilizzare una temperatura del disco leggermente più bassa per catturare la massima quantità di vapore, accettando la possibilità di una purezza finale marginalmente inferiore.

- Se stai sviluppando un nuovo processo: devi eseguire test iterativi, regolando la temperatura e la posizione del disco per trovare l'equilibrio ideale che soddisfi i tuoi specifici obiettivi di purezza e resa.

In definitiva, padroneggiare il controllo del disco di cristallizzazione è la chiave per trasformare una materia prima in un prodotto finito di eccezionale qualità.

Tabella Riassuntiva:

| Fattore di Controllo | Impatto sulla Purezza | Impatto sulla Resa | Considerazione Chiave |

|---|---|---|---|

| Temperatura del Disco | Maggiore purezza con impostazioni precise e più calde | Maggiore resa con impostazioni più fredde | L'equilibrio è critico; troppo freddo intrappola impurità, troppo caldo riduce la condensazione. |

| Posizionamento del Disco | Può essere compromesso se troppo vicino (riscaldamento radiante) | Ridotta se troppo lontano (raccolta inefficiente) | Ottimizzare la distanza per massimizzare la cattura del vapore senza surriscaldare il disco. |

| Obiettivo del Processo | Priorità: Massimizzare la Purezza | Priorità: Massimizzare la Resa | Richiede test iterativi per trovare l'equilibrio ideale per le tue esigenze specifiche. |

Ottieni una Purezza dei Metalli Ineguagliabile con le Soluzioni Avanzate per Vuoto di KINTEK

Padroneggiare il preciso controllo termico del disco di cristallizzazione è la pietra angolare dell'efficace sublimazione sotto vuoto. Sia che il tuo obiettivo sia la massima purezza per applicazioni di alto valore o la resa ottimale per l'efficienza produttiva, la giusta tecnologia del forno fa la differenza.

L'esperienza di KINTEK è il tuo vantaggio. Supportati da esperti R&S e produzione, offriamo una gamma di forni per vuoto ad alta temperatura, inclusi sistemi specializzati CVD e a tubo, tutti personalizzabili per le tue esigenze uniche di purificazione dei metalli. Le nostre soluzioni sono progettate per fornire i gradienti termici e il controllo esatti richiesti per una desublimazione e una crescita cristallina superiori.

Pronto a trasformare il tuo processo di purificazione dei metalli e ottenere una qualità del prodotto eccezionale?

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come i nostri sistemi di forni per vuoto personalizzabili possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria