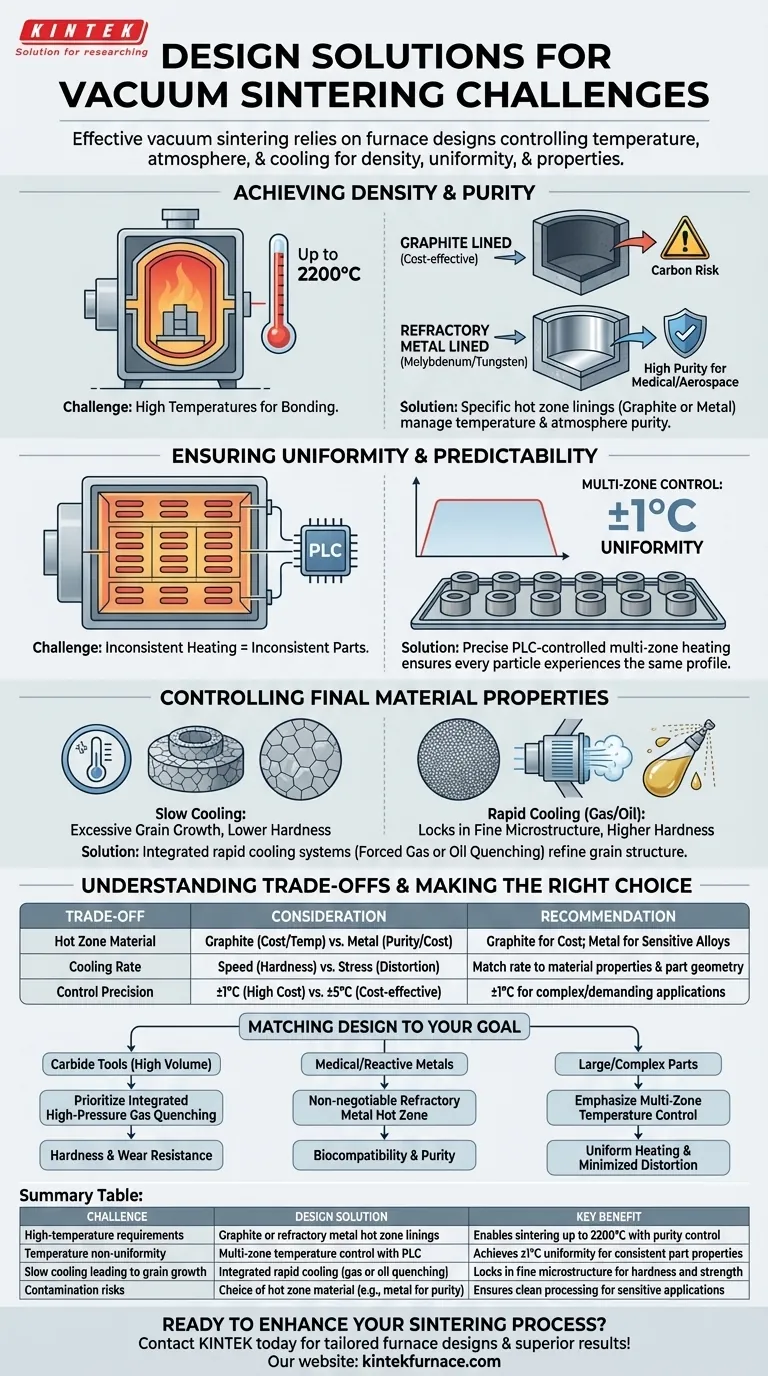

In sintesi, un'efficace sinterizzazione sotto vuoto si basa su soluzioni di progettazione specifiche del forno, ingegnerizzate per controllare temperatura, atmosfera e raffreddamento. Le caratteristiche chiave includono zone calde ad alta temperatura con rivestimenti in grafite o metallo refrattario, controllo preciso della temperatura multi-zona per l'uniformità e sistemi integrati di raffreddamento rapido come il quenching a gas o a olio per ottenere le proprietà finali desiderate del materiale.

La sfida principale nella sinterizzazione sotto vuoto non è solo riscaldare un pezzo, ma gestire con precisione l'intero ciclo termico per garantire che le particelle si leghino correttamente senza contaminazione. Il giusto design del forno trasforma la sinterizzazione da un semplice processo di riscaldamento a un metodo di produzione prevedibile e altamente controllato per produrre componenti densi e ad alte prestazioni.

Ottenere Densità e Purezza Complete

L'obiettivo primario della sinterizzazione è trasformare un pezzo "verde" poroso in un componente solido e denso. Ciò richiede alte temperature e un ambiente pulito, entrambi fattori direttamente dipendenti dalla progettazione centrale del forno.

Il Ruolo della Zona Calda ad Alta Temperatura

La capacità di un forno di raggiungere e mantenere la corretta temperatura di sinterizzazione è fondamentale. Materiali come il carburo di tungsteno richiedono temperature prossime ai 2200°C per un efficace legame delle particelle e una densificazione.

Il rivestimento della zona calda è altrettanto critico. Una zona calda rivestita in grafite è una soluzione comune ed economica, ma può introdurre carbonio nell'atmosfera, il che è dannoso per alcune leghe.

Per i materiali sensibili alla contaminazione da carbonio, è necessaria una zona calda in metallo refrattario (utilizzando molibdeno o tungsteno). Ciò garantisce un ambiente di processo più pulito, vitale per applicazioni mediche, aerospaziali e altre applicazioni ad alta purezza.

Garantire Uniformità e Prevedibilità

Un riscaldamento incoerente porta a pezzi incoerenti. Un pezzo più caldo in un'area rispetto a un altro presenterà variazioni nella densità, nella dimensione dei grani e nelle proprietà meccaniche. Questo è un punto critico di fallimento nella produzione ad alto volume.

La Potenza del Controllo Multi-Zona

Per combattere questo problema, i forni sottovuoto avanzati impiegano il controllo della temperatura multi-zona. La zona calda è divisa in diverse aree di riscaldamento gestite indipendentemente, spesso controllate da un sofisticato PLC (Controllore Logico Programmabile).

Questo design consente al sistema di apportare micro-regolazioni, assicurando che l'intero carico raggiunga un'eccezionale uniformità di temperatura, spesso entro ±1°C. Questa precisione garantisce che ogni particella, su ogni pezzo, sperimenti lo stesso profilo termico, portando a una legatura uniforme e a proprietà finali prevedibili.

Controllare le Proprietà Finali del Materiale

Le proprietà di un pezzo sinterizzato sono determinate dalla sua microstruttura, in particolare dalla sua dimensione del grano. La fase di raffreddamento del ciclo termico è dove si blocca questa struttura.

L'Impatto dei Sistemi di Raffreddamento Rapido

Lasciare che un pezzo si raffreddi lentamente può portare a una crescita eccessiva dei grani, che spesso si traduce in una minore durezza e resistenza. Per evitare ciò, molti forni per sinterizzazione sotto vuoto integrano sistemi di raffreddamento rapido.

Il quenching a gas forzato utilizza gas inerte ad alta pressione (come argon o azoto) per raffreddare i pezzi rapidamente e uniformemente. Ciò è essenziale per affinare la microstruttura in materiali come il carburo di tungsteno, con conseguente maggiore durezza e resistenza all'usura.

In alcuni casi, è necessario un raffreddamento ancora più rapido. I sistemi di quenching a olio possono essere integrati per fornire i tassi di raffreddamento più aggressivi, sebbene ciò sia tipicamente riservato a leghe specifiche che possono sopportare l'alto stress termico.

Comprendere i Compromessi

La scelta delle giuste caratteristiche di progettazione comporta il bilanciamento dei requisiti di prestazione con le realtà operative. Non esiste un unico design di forno "migliore"; esiste solo il design migliore per un'applicazione specifica.

Materiale della Zona Calda: Grafite contro Metallo

La scelta tra una zona calda in grafite e una in metallo refrattario è un compromesso primario. La grafite è meno costosa e ha un soffitto di temperatura molto alto, ma comporta un rischio di contaminazione. I metalli refrattari offrono un ambiente molto più pulito ma sono significativamente più costosi e presentano limitazioni operative.

Tasso di Raffreddamento: Velocità contro Stress

Mentre il raffreddamento rapido è eccellente per ottenere la durezza, può introdurre un significativo stress termico. Ciò può portare a distorsioni o persino crepe in pezzi con geometrie complesse o pareti sottili. Il tasso di raffreddamento deve essere attentamente abbinato alle proprietà del materiale e al design del pezzo per evitare di compromettere la sua integrità strutturale.

Precisione del Controllo: Ideale contro Pratico

Ottenere un'uniformità di temperatura di ±1°C richiede una progettazione degli elementi riscaldanti più complessa e sistemi di controllo sofisticati, aumentando il costo e la complessità del forno. Per i materiali meno esigenti, un'uniformità standard di ±5°C potrebbe essere perfettamente adeguata e più conveniente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo materiale e i requisiti finali del pezzo dovrebbero dettare il design del forno di cui hai bisogno.

- Se il tuo obiettivo principale è la produzione ad alto volume di utensili in metallo duro: Dai la priorità a un forno con un sistema di raffreddamento a gas integrato e ad alta pressione per garantire durezza e resistenza all'usura.

- Se il tuo obiettivo principale è la sinterizzazione di titanio di grado medico o metalli reattivi: Un forno con una zona calda in metallo refrattario è irrinunciabile per prevenire la contaminazione da carbonio e garantire la biocompatibilità.

- Se il tuo obiettivo principale è la produzione di pezzi grandi o geometricamente complessi: Sottolinea il controllo della temperatura multi-zona per garantire un riscaldamento uniforme e ridurre al minimo il rischio di distorsione termica durante il raffreddamento.

In definitiva, un moderno forno sottovuoto è uno strumento di precisione progettato per fornire risultati metallurgici ripetibili.

Tabella Riassuntiva:

| Sfida | Soluzione di Progettazione | Vantaggio Chiave |

|---|---|---|

| Requisiti di alta temperatura | Rivestimenti della zona calda in grafite o metallo refrattario | Consente la sinterizzazione fino a 2200°C con controllo della purezza |

| Non uniformità della temperatura | Controllo della temperatura multi-zona con PLC | Raggiunge un'uniformità di ±1°C per proprietà del pezzo coerenti |

| Raffreddamento lento che porta alla crescita dei grani | Raffreddamento rapido integrato (quenching a gas o olio) | Blocca la microstruttura fine per durezza e resistenza |

| Rischi di contaminazione | Scelta del materiale della zona calda (es. metallo per la purezza) | Garantisce un processo pulito per applicazioni sensibili |

Pronto a migliorare il tuo processo di sinterizzazione con soluzioni di forni di precisione? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni avanzati ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Sia che tu stia producendo utensili in metallo duro, metalli di grado medico o pezzi complessi, possiamo aiutarti a raggiungere densità, purezza e prestazioni superiori. Contattaci oggi per discutere le tue esigenze e scoprire come i nostri design personalizzati possono ottimizzare i tuoi risultati!

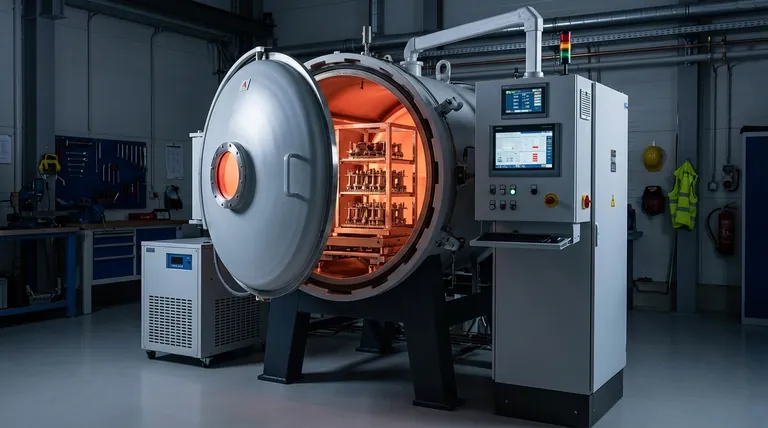

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale