Nell'elaborazione termica industriale, il riscaldamento a forno a induzione è una tecnologia fondamentale apprezzata per la sua velocità, precisione ed efficienza. Le sue applicazioni più comuni sono la fusione e la raffinazione di metalli ad alto volume, il trattamento termico preciso dei componenti per la tempra e il preriscaldamento rapido dei billette per le operazioni di forgiatura e formatura.

La potenza del riscaldamento a induzione risiede nella sua capacità di generare calore direttamente all'interno di un materiale conduttivo, non da una fonte esterna. Questo metodo di riscaldamento interno fornisce velocità, precisione e pulizia senza pari, rendendolo la scelta preferita per processi che vanno dalla fusione su larga scala alla tempra superficiale altamente localizzata.

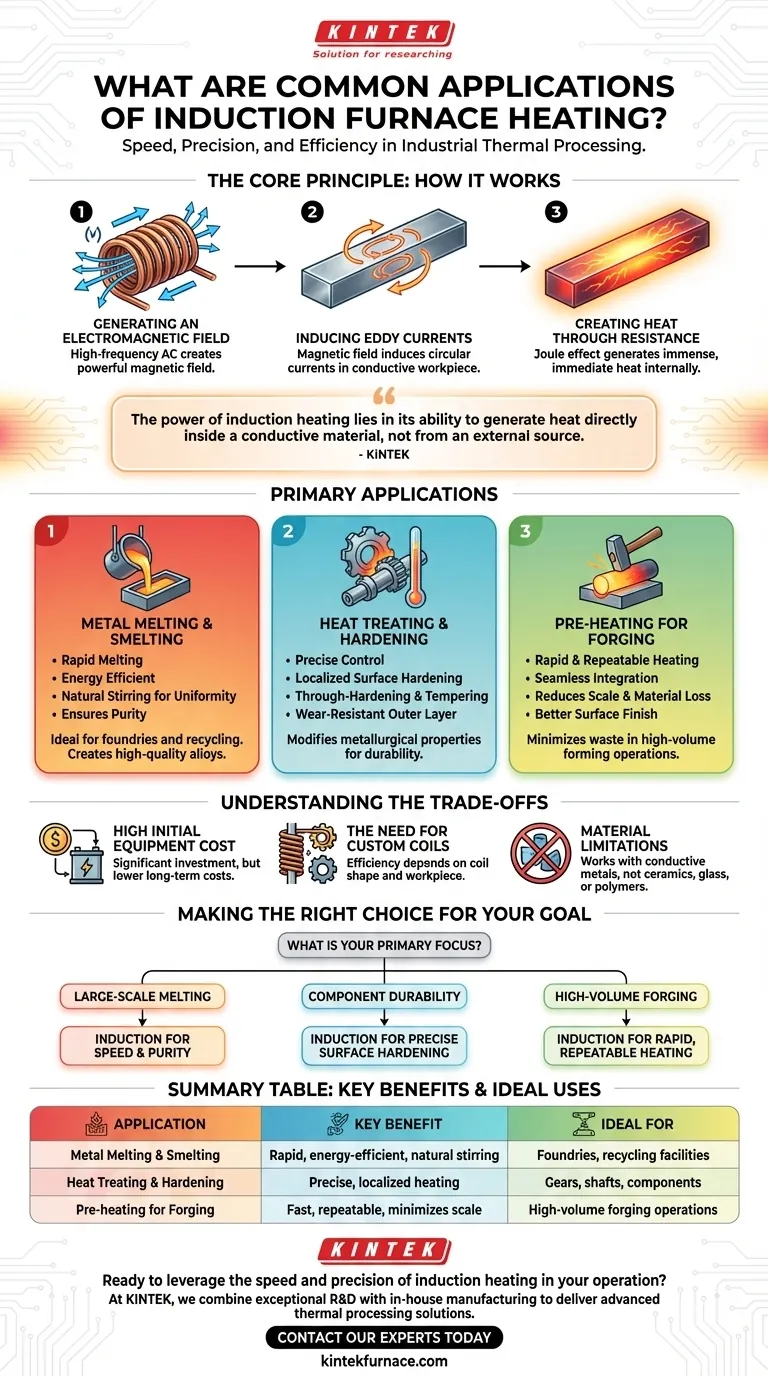

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Per comprendere le sue applicazioni, è necessario prima comprenderne il meccanismo unico. A differenza di un forno convenzionale che riscalda l'aria attorno a un oggetto, un forno a induzione trasforma l'oggetto stesso nella sua fonte di calore.

Generazione di un Campo Elettromagnetico

Un sistema a induzione utilizza una bobina di rame attraverso la quale viene fatto passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapido cambiamento attorno alla bobina.

Induzione di Correnti Parassite

Quando un pezzo lavorato elettricamente conduttivo, come una barra d'acciaio, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Creazione di Calore Tramite Resistenza

La resistenza naturale del metallo al flusso di queste correnti parassite genera un calore immenso e immediato. Questo fenomeno, noto come effetto Joule, riscalda il pezzo dall'interno verso l'esterno con eccezionale rapidità.

Applicazione Principale: Fusione e Raffinazione dei Metalli

Per le fonderie e gli impianti di riciclaggio, l'induzione è spesso la tecnologia di scelta per trasformare il metallo solido in uno stato liquido.

Il Vantaggio di Velocità ed Efficienza

Poiché il calore viene generato direttamente all'interno del carico metallico, la fusione avviene molto più rapidamente rispetto ai forni alimentati a combustibile. Ciò riduce la dispersione di energia nell'ambiente e aumenta la produttività.

Garantire Purezza e Agitazione

Il campo elettromagnetico agita naturalmente il bagno di metallo fuso. Questa azione assicura che le leghe siano mescolate in modo completo e uniforme e aiuta a portare le impurità in superficie per essere rimosse (skimming). Senza sottoprodotti di combustione, il processo è intrinsecamente più pulito.

Applicazione di Precisione: Trattamento Termico e Tempra

Il controllo del riscaldamento a induzione lo rende ideale per modificare le proprietà metallurgiche delle parti finite o semilavorate. Ciò include il "tempra e rinvenimento" menzionato nella lavorazione dell'acciaio.

Tempra Superficiale Localizzata

Forse l'applicazione più potente è la tempra superficiale (case hardening). La bobina a induzione può essere sagomata per riscaldare solo la superficie di una parte, come i denti di un ingranaggio o la superficie di cuscinetto di un albero. Quando viene rapidamente raffreddata (temprata), questo crea uno strato esterno estremamente duro e resistente all'usura, mentre il nucleo rimane più morbido e duttile per assorbire gli urti.

Tempra Completa e Rinvenimento

Per i componenti più piccoli, l'intera parte può essere riscaldata uniformemente e quindi temprata per una durezza completa. La parte può quindi essere rimessa in un sistema a induzione per un secondo ciclo di riscaldamento a temperatura più bassa noto come rinvenimento (tempering), che riduce la fragilità e migliora la tenacità.

Applicazione ad Alto Volume: Preriscaldamento per la Forgiatura

Prima che una billetta metallica possa essere pressata o martellata in una nuova forma (forgiatura), deve essere riscaldata a una temperatura specifica e uniforme per renderla malleabile.

Riscaldamento Rapido e Ripetibile

L'induzione può riscaldare una barra d'acciaio alla temperatura di forgiatura in pochi secondi o minuti. Ciò consente una perfetta integrazione in una linea di produzione automatizzata, garantendo che ogni parte sia riscaldata esattamente alla stessa temperatura ogni volta.

Riduzione di Scaglia e Perdita di Materiale

Poiché il riscaldamento è così rapido, il pezzo lavorato trascorre pochissimo tempo ad alta temperatura, dove potrebbe reagire con l'ossigeno presente nell'aria. Ciò riduce drasticamente la formazione di scaglia di ossido sulla superficie, minimizzando lo spreco di materiale e portando a una migliore finitura superficiale sulla parte forgiata finale.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per la sua corretta applicazione.

Costo Iniziale Elevato delle Attrezzature

Gli alimentatori a induzione e i relativi sistemi di raffreddamento rappresentano un investimento di capitale significativo rispetto ai forni a gas più semplici. Tuttavia, ciò è spesso compensato da costi energetici inferiori e maggiore produttività nel tempo.

La Necessità di Bobine Personalizzate

L'efficienza del riscaldamento a induzione dipende fortemente dalla forma e dalla posizione della bobina rispetto al pezzo lavorato. Per parti complesse, è spesso richiesta una bobina progettata su misura, il che aggiunge costi e complessità ingegneristici.

Limitazioni dei Materiali

Il principio fondamentale si basa sulla conducibilità elettrica. Ciò significa che il riscaldamento a induzione funziona eccezionalmente bene per metalli come acciaio, ferro, rame e alluminio, ma non può essere utilizzato per riscaldare materiali non conduttivi come ceramiche, vetro o la maggior parte dei polimeri.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il riscaldamento a induzione dovrebbe essere guidata dai requisiti specifici del tuo processo.

- Se il tuo obiettivo principale è la fusione su larga scala: L'induzione offre velocità e purezza senza pari, specialmente quando si creano leghe specifiche che richiedono una miscelazione approfondita.

- Se il tuo obiettivo principale è la durabilità dei componenti: Utilizza l'induzione per una tempra superficiale precisa per creare parti resistenti all'usura senza rendere fragile l'intero componente.

- Se il tuo obiettivo principale è la forgiatura o la formatura ad alto volume: L'induzione fornisce un riscaldamento rapido e ripetibile che minimizza la perdita di materiale dovuta all'ossidazione e massimizza la produttività.

Comprendendo il suo principio di riscaldamento interno, puoi sfruttare la tecnologia a induzione per ottenere un controllo e un'efficienza superiori nelle tue applicazioni di elaborazione termica.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Fusione e Raffinazione dei Metalli | Fusione rapida ed efficiente dal punto di vista energetico con agitazione naturale per l'uniformità della lega. | Fonderie, impianti di riciclaggio che producono metalli e leghe di elevata purezza. |

| Trattamento Termico e Tempra | Riscaldamento preciso e localizzato per la tempra superficiale o la tempra completa delle parti. | Produzione di ingranaggi, alberi e componenti che richiedono resistenza all'usura e durabilità. |

| Preriscaldamento per la Forgiatura | Riscaldamento rapido e ripetibile che minimizza la formazione di scaglia (ossido) e la perdita di materiale. | Operazioni di forgiatura ad alto volume che necessitano di temperature di billetta coerenti per la formatura. |

Pronto a sfruttare la velocità e la precisione del riscaldamento a induzione nella tua attività? In KINTEK, combiniamo eccezionali capacità di R&S con la produzione interna per fornire soluzioni avanzate di elaborazione termica. Sia che tu abbia bisogno di un sistema per la fusione ad alto volume, la tempra di precisione o il preriscaldamento rapido per la forgiatura, il nostro team può fornire un robusto forno a induzione su misura per le tue esigenze uniche.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare la tua elaborazione termica per la massima efficienza e qualità.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori