Nella brasatura sottovuoto, la distanza tra i giunti è il fattore singolo più critico per creare un legame metallurgico solido e ad alta resistenza. Questo spazio tra le superfici di accoppiamento deve essere controllato con precisione perché governa direttamente l'azione capillare che attira il metallo d'apporto fuso nel giunto. Senza la corretta distanza, il metallo d'apporto non scorrerà o non formerà una connessione forte e continua.

Il successo o il fallimento di un giunto brasato è fondamentalmente deciso dalla sua distanza. Sebbene fattori come la pulizia e la temperatura siano cruciali, essi servono solo a supportare il principio fisico primario: l'azione capillare richiede uno spazio specifico, strettamente controllato, per funzionare correttamente.

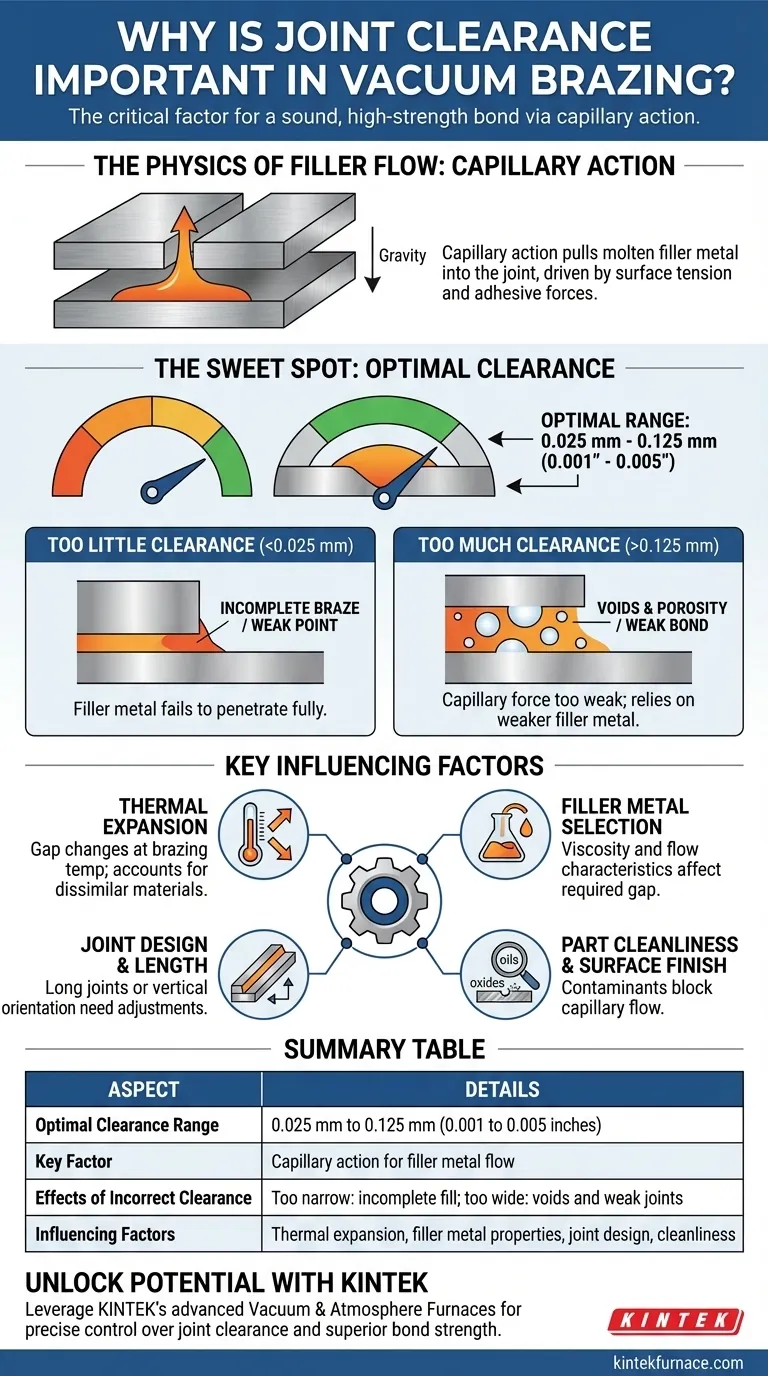

La fisica del flusso del metallo d'apporto

L'intero principio della brasatura si basa sull'utilizzo dell'azione capillare per distribuire uno strato sottile di metallo d'apporto fuso tra due superfici strettamente accoppiate.

Cos'è l'azione capillare?

L'azione capillare è la tendenza di un liquido a essere attratto in uno spazio ristretto, anche contro forze opposte come la gravità. Questo fenomeno è guidato dalla tensione superficiale del liquido e dalle forze adesive tra il liquido e le superfici dello spazio.

Nella brasatura, il metallo d'apporto fuso viene "tirato" nel giunto da questa forza, assicurando che bagni le superfici e riempia l'intero spazio.

Il "punto ottimale" per la distanza

Per la maggior parte dei metalli d'apporto comuni per brasatura, la distanza ottimale del giunto è compresa tra 0,025 mm e 0,125 mm (circa da 0,001 a 0,005 pollici).

Questo intervallo fornisce una forza capillare sufficientemente forte da tirare il metallo d'apporto attraverso l'intera lunghezza del giunto, pur essendo sufficientemente ampio da consentire al metallo liquido di fluire senza ostruzioni.

Il problema con una distanza troppo piccola

Se la distanza del giunto è troppo stretta, il metallo d'apporto fuso potrebbe non essere in grado di penetrare completamente nello spazio. Ciò si traduce in una brasatura incompleta con ampie aree non saldate, creando un punto debole significativo.

Il problema con una distanza troppo ampia

Se lo spazio è troppo ampio, la forza capillare diventa troppo debole per attirare il metallo d'apporto attraverso l'intero giunto. Ciò porta a vuoti, porosità e un legame incompleto.

In questo scenario, la resistenza del giunto dipende dalla resistenza del metallo d'apporto stesso, che è significativamente più debole di un giunto correttamente brasato dove i metalli di base sono tenuti dal legame sottile e potente.

Comprendere i fattori chiave che influenzano

Ottenere la corretta distanza alla temperatura di brasatura è più complesso del semplice lavorazione dei pezzi a una dimensione specifica. Diversi fattori devono essere considerati.

Espansione termica

Questa è una considerazione critica. La distanza del giunto specificata su un disegno è la distanza a temperatura ambiente. Man mano che l'assemblaggio viene riscaldato alla temperatura di brasatura, le diverse parti si espanderanno.

Se si stanno brasando materiali dissimili con diversi coefficienti di espansione termica, lo spazio può sia chiudersi che allargarsi significativamente a temperatura. Questo deve essere calcolato e considerato nella progettazione iniziale.

Selezione del metallo d'apporto

Diversi metalli d'apporto hanno diverse viscosità e caratteristiche di flusso. Un metallo d'apporto più fluido può funzionare meglio con una distanza più stretta, mentre uno più denso potrebbe richiedere uno spazio leggermente più ampio per garantire un flusso completo.

Design e lunghezza del giunto

La distanza che il metallo d'apporto deve percorrere è importante. Un giunto molto lungo potrebbe richiedere una distanza sul lato più ampio dell'intervallo ottimale per garantire che il metallo d'apporto possa penetrare completamente prima di solidificarsi. L'orientamento del giunto (orizzontale vs. verticale) influenza anche l'effetto della gravità sul flusso del metallo d'apporto.

Pulizia del pezzo e finitura superficiale

Sebbene non sia un aspetto diretto della distanza, la condizione delle superfici del metallo di base è fondamentale. Qualsiasi ossido, olio o contaminante interromperà la bagnabilità e inibirà il flusso capillare, bloccando efficacemente il metallo d'apporto anche se la distanza meccanica è perfetta.

Come applicare questo al tuo progetto

La scelta della distanza ottimale richiede l'equilibrio di questi fattori rispetto al tuo obiettivo primario per il componente.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Punta all'estremità più stretta dell'intervallo ottimale (ad esempio, da 0,025 a 0,05 mm), poiché questo di solito crea il giunto più forte.

- Se il tuo obiettivo principale è garantire un riempimento completo del giunto su pezzi grandi o complessi: Considera una distanza nella parte media o superiore dell'intervallo (ad esempio, da 0,05 a 0,125 mm) per facilitare il flusso del metallo d'apporto su distanze maggiori.

- Se il tuo obiettivo principale è la brasatura di materiali dissimili: Il tuo primo passo deve essere calcolare la distanza del giunto alla temperatura di brasatura per garantire che lo spazio rimanga entro l'intervallo ottimale durante il ciclo termico.

Controllare correttamente la distanza del giunto non è solo una buona pratica; è il principio fondamentale che definisce un giunto brasato di successo.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di distanza ottimale | Da 0,025 mm a 0,125 mm (da 0,001 a 0,005 pollici) |

| Fattore chiave | Azione capillare per il flusso del metallo d'apporto |

| Effetti di una distanza errata | Troppo stretta: riempimento incompleto; troppo ampia: vuoti e giunti deboli |

| Fattori influenzanti | Espansione termica, proprietà del metallo d'apporto, design del giunto, pulizia |

Sblocca il pieno potenziale dei tuoi processi di brasatura sottovuoto con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura come Forni a vuoto e atmosfera e sistemi CVD/PECVD, su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso sulla distanza del giunto e altri parametri critici per una resistenza e affidabilità superiori del legame. Non lasciare che una distanza impropria comprometta i tuoi risultati: contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità