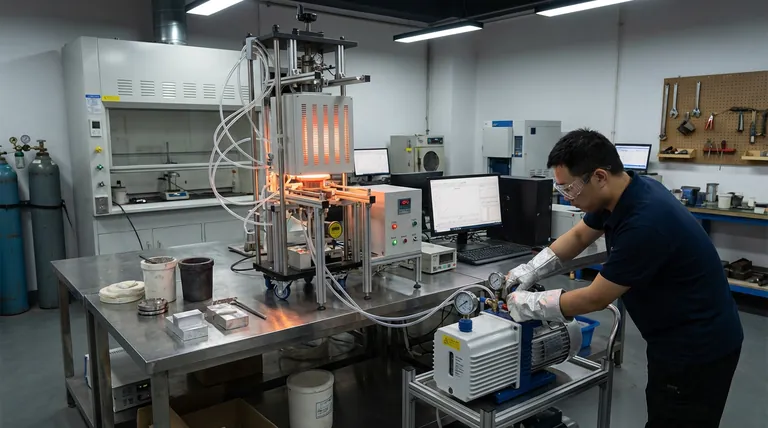

Nella raffinazione simulata di leghe di alluminio, la pompa per vuoto funge da meccanismo critico di controllo della pressione ambientale. La sua funzione principale è quella di ridurre attivamente la pressione della camera dai livelli atmosferici (circa 101 kPa) a un valore target preciso, spesso fino a 0,97 kPa, per alterare fondamentalmente il comportamento termodinamico della massa fusa.

Concetto chiave: Creando un ambiente a bassa pressione, la pompa per vuoto massimizza la forza motrice termodinamica necessaria per far evaporare le impurità dannose, raggiungendo tassi di purificazione impossibili in condizioni atmosferiche standard.

La meccanica della rimozione delle impurità

Alterare la soglia di evaporazione

Il ruolo principale della pompa per vuoto non è semplicemente quello di rimuovere l'aria, ma di abbassare il punto di ebollizione di specifici elementi all'interno della lega.

Mantenendo una pressione controllata (ad esempio, 0,97 kPa), il sistema aumenta significativamente la forza motrice per l'evaporazione delle impurità metalliche volatili.

Ciò facilita una velocità di evaporazione molto più elevata, consentendo la separazione efficiente degli elementi indesiderati dalla base di alluminio.

Liberare il percorso di evaporazione

In processi come la separazione alluminio-magnesio, la pompa mantiene alti livelli di vuoto (spesso 10-15 Pa).

Ciò libera efficacemente il "percorso" per la fuga dei vapori, garantendo che gli atomi evaporati non si ri-condensino o saturino l'atmosfera immediatamente sopra la massa fusa.

Vuoto nelle simulazioni e nei test di qualità

Il test a pressione ridotta (RPT)

Nelle simulazioni di laboratorio, la pompa per vuoto viene utilizzata per esagerare artificialmente i difetti per l'analisi.

Abbassando la pressione ambientale, la pompa forza i gas disciolti (come l'idrogeno) a diffondersi nelle doppie pellicole di ossido interne (bifilms).

Visualizzazione dei difetti nascosti

Questa espansione trasforma i difetti arricciati e difficili da rilevare in crepe significative e visibili.

Questo processo consente al personale tecnico di utilizzare l'ispezione a raggi X per valutare accuratamente la pulizia del metallo e la densità delle crepe, che rimarrebbero nascoste a pressione atmosferica.

Stabilità ambientale e protezione

Prevenzione dell'ossidazione

Prima che inizi la fusione, le pompe meccaniche vengono spesso utilizzate per raggiungere pressioni fino a $10^{-2}$ Pa.

Ciò crea un prerequisito fisico per la rimozione dell'ossigeno residuo, prevenendo l'ossidazione dell'alluminio e degli elementi leganti come il vanadio ad alte temperature.

Stabilizzazione degli elementi leganti

Un ambiente a vuoto stabile impedisce al metallo liquido di assorbire gas dall'atmosfera.

Questa stabilità è fondamentale per garantire che l'aggiunta di elementi leganti sia coerente e che il materiale finale soddisfi standard di alte prestazioni, come quelli richiesti nelle applicazioni aerospaziali.

Comprendere i compromessi

Il rischio di sovra-evaporazione

Mentre l'alto vuoto favorisce la rimozione delle impurità, manca di selettività se non gestito attentamente.

Un profilo di vuoto eccessivamente aggressivo può portare all'evaporazione involontaria di elementi leganti desiderabili (come il Magnesio) se hanno alte pressioni di vapore, alterando la composizione target della lega.

Complessità dell'attrezzatura vs. Beneficio

Raggiungere pressioni estremamente basse (inferiori a 5 Pa) richiede sistemi di pompaggio ad alte prestazioni.

Sebbene necessari per una purezza di grado aerospaziale, questi sistemi introducono una significativa complessità operativa e costi rispetto ai metodi di raffinazione standard.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua simulazione di raffinazione sotto vuoto, allinea il funzionamento della tua pompa con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Purificazione: Dai priorità a una pompa in grado di raggiungere e mantenere punti di impostazione specifici a bassa pressione (ad esempio, 0,97 kPa) per massimizzare la velocità di evaporazione delle impurità volatili.

- Se il tuo obiettivo principale è l'Analisi dei difetti: Assicurati che il tuo sistema possa abbassare rapidamente la pressione per espandere i gas intrappolati, rendendo visibili i bifilms interni per l'analisi RPT.

- Se il tuo obiettivo principale è la Stabilità del materiale: Concentrati sull'evacuazione profonda (fino a $10^{-2}$ Pa) prima del riscaldamento per eliminare l'ossigeno e prevenire l'assorbimento di gas durante la fusione.

La pompa per vuoto non è solo uno strumento di rimozione; è una leva termodinamica che detta la purezza, l'integrità strutturale e la composizione chimica della lega finale.

Tabella riassuntiva:

| Funzione | Meccanismo chiave | Beneficio del processo |

|---|---|---|

| Rimozione delle impurità | Abbassa i punti di ebollizione e aumenta la velocità di evaporazione | Maggiori tassi di purificazione degli elementi volatili |

| Analisi dei difetti | Espande i gas disciolti nei bifilms (RPT) | Rende visibili le crepe nascoste per l'ispezione a raggi X |

| Controllo dell'ossidazione | Elimina l'ossigeno residuo prima della fusione | Protegge l'integrità della lega e previene la perdita di metallo |

| Stabilità ambientale | Previene l'assorbimento di gas dall'atmosfera | Garantisce una composizione chimica coerente per l'aerospaziale |

| Liberazione del percorso del vapore | Previene la ri-condensazione degli atomi | Mantiene l'evaporazione ad alta velocità per la separazione |

Migliora la tua ricerca metallurgica con KINTEK

La precisione nella raffinazione delle leghe di alluminio inizia con un controllo del vuoto affidabile. KINTEK fornisce soluzioni termiche e per vuoto leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base ai tuoi specifici parametri di simulazione.

Supportata da R&S esperta e produzione avanzata, la nostra attrezzatura garantisce gli ambienti stabili e a bassa pressione richiesti per la purificazione ad alta purezza e un'accurata analisi dei difetti RPT. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio uniche e scoprire come i nostri sistemi di forni ad alta temperatura possono migliorare la qualità dei tuoi materiali e i risultati della ricerca.

Riferimenti

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Perché utilizzare un forno a fusione e crogioli di platino per l'analisi XRF della scoria di magnesio? Garantire risultati accurati

- Perché viene utilizzato un sensore di ossigeno a Zirconia (ZrO2) per la ricerca sulle scorie di CaO-Al2O3-VOx? Ottenere un controllo redox preciso

- Quale ruolo svolge un crogiolo ceramico ad alta temperatura nella sintesi pirolitica del biochar? Garantire risultati di laboratorio puri

- Perché un sistema di miscelazione dei gas è essenziale per la ricottura con syngas nella produzione di polvere di rame? Garantire una fragilità precisa

- Perché viene utilizzata una crogiolo di allumina per la riduzione carbotermica sotto vuoto? Garantire la purezza a 1723 K

- In che modo un sistema di controllo automatico della temperatura influisce sul biochar? Ingegnerizzazione di densità energetica e struttura dei pori precise

- Qual è il significato dell'utilizzo di un forno ad aria forzata termostatico elettrico da laboratorio per il controllo dell'umidità dei bricchetti di biomassa?

- Perché sono necessarie crogioli di allumina con coperchio per la sinterizzazione di LLZO? Garantire alta conduttività ionica e purezza di fase