Un forno di grafitizzazione sottovuoto è definito dal suo design integrato, che consente la trasformazione ad alta temperatura di materiali carboniosi in grafite cristallina in un ambiente privo di contaminazioni. Le sue caratteristiche chiave includono un robusto sistema di riscaldamento in grado di raggiungere oltre 2800°C, un sistema di vuoto ad alte prestazioni per garantire la purezza, un isolamento specializzato per gestire il calore estremo e un sofisticato sistema di controllo per la precisione e l'uniformità del processo.

Un forno di grafitizzazione sottovuoto non è solo una collezione di componenti ad alta temperatura; è un sistema ingegnerizzato. Il suo design privilegia il controllo preciso del calore e dell'atmosfera per ottenere strutture cristalline specifiche e ad alta purezza nei materiali a base di carbonio.

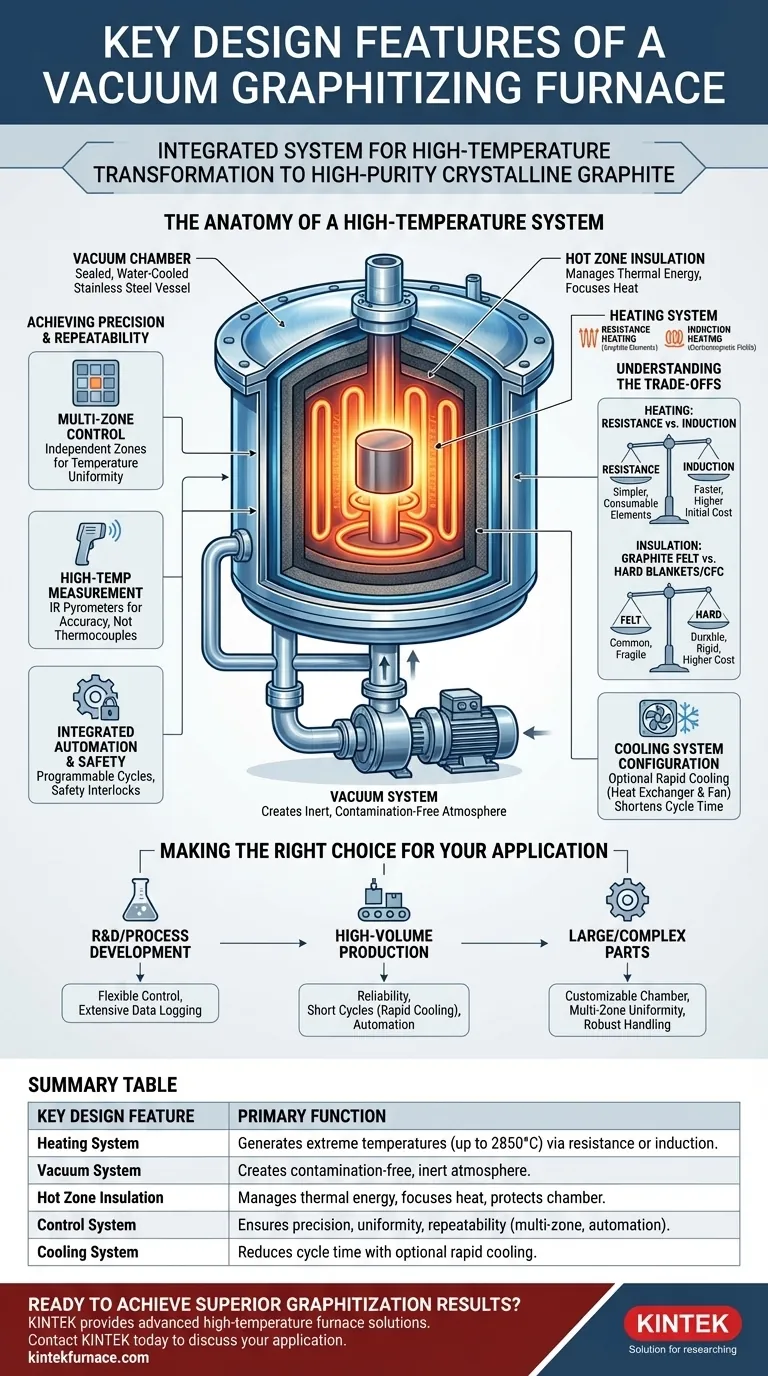

L'anatomia di un sistema ad alta temperatura

Per comprendere un forno di grafitizzazione sottovuoto, è necessario vederlo come un insieme di sottosistemi interagenti, ciascuno progettato per risolvere una sfida specifica legata al processo di grafitizzazione.

La camera a vuoto: l'ambiente controllato

Il corpo del forno, o camera a vuoto, è il recipiente sigillato dove avviene l'intero processo. È tipicamente una struttura a doppia parete, raffreddata ad acqua, realizzata in acciaio inossidabile o altre leghe durevoli.

La sua funzione primaria è quella di contenere il vuoto e fornire un involucro stabile e strutturalmente solido che possa resistere alle immense differenze termiche e di pressione.

Il sistema di riscaldamento: generazione di temperature estreme

Il cuore del forno è il suo sistema di riscaldamento, che deve raggiungere in modo affidabile temperature fino a 2850°C. Vengono utilizzati due metodi principali.

Gli elementi di riscaldamento a resistenza, spesso realizzati in grafite ad alta purezza, sono comuni. Una corrente elettrica viene fatta passare attraverso questi elementi, generando un'intensa radiazione di calore.

Il riscaldamento a induzione a media frequenza è un'alternativa in cui i campi elettromagnetici vengono utilizzati per riscaldare un suscettore di grafite, che poi irradia calore al pezzo.

La zona calda: gestione dell'energia termica

Attorno agli elementi riscaldanti e al pezzo si trova la zona calda. Questo è un pacchetto isolante critico progettato per mantenere il calore estremo concentrato sul prodotto e proteggere la camera del forno.

Questo isolamento è tipicamente realizzato con strati di composito di fibra di carbonio (CFC), feltro di grafite o coperte isolanti rigide, tutti scelti per la loro bassa conduttività termica e stabilità a temperature estreme.

Il sistema di vuoto: garantire la purezza del materiale

Il processo di grafitizzazione richiede un'atmosfera inerte, priva di ossigeno e altri gas reattivi che danneggerebbero il prodotto ad alte temperature. Il sistema di vuoto è responsabile della creazione di questo ambiente.

È tipicamente un sistema multistadio, che utilizza pompe meccaniche per ottenere un vuoto grossolano e poi pompe molecolari o a diffusione per raggiungere i livelli di alto vuoto necessari per la lavorazione. Ciò assicura che il degassamento dal materiale sia l'unica fonte significativa di pressione interna.

Ottenere precisione e ripetibilità

La differenza tra un forno base e un sistema di grafitizzazione avanzato risiede nella precisione delle sue capacità di controllo e misurazione.

Controllo multizona per l'uniformità della temperatura

Per garantire che l'intero pezzo si grafitizzi in modo uniforme, il forno è diviso in più zone di riscaldamento. Ogni zona ha la propria alimentazione indipendente e il proprio circuito di controllo.

Questo controllo multizona consente al sistema di compensare i gradienti termici e garantire un'uniformità di temperatura costante anche su parti molto grandi o complesse.

Misurazione ad alta temperatura per la precisione

Le termocoppie standard falliscono alle temperature estreme della grafitizzazione. Pertanto, questi forni si affidano a pirometri a infrarossi ad alta temperatura.

Questi sensori ottici senza contatto misurano la radiazione termica emessa dal pezzo o dagli elementi riscaldanti, fornendo dati di temperatura accurati e affidabili al sistema di controllo senza essere consumati dal calore.

Automazione e sicurezza integrate

I sistemi moderni integrano tutti i sottosistemi—riscaldamento, vuoto e raffreddamento—in un unico controllore automatizzato. Ciò consente cicli di processo ripetibili e programmabili.

Cruciali interblocchi di sicurezza, come lo spegnimento automatico quando la porta del forno viene aperta, sono caratteristiche standard per proteggere gli operatori e l'attrezzatura.

Comprendere i compromessi

La progettazione di un forno implica un equilibrio tra prestazioni, costi e obiettivi operativi. Scelte diverse nei componenti principali portano a risultati diversi.

Riscaldamento a resistenza vs. induzione

Il riscaldamento a resistenza è generalmente più semplice ed economico per una vasta gamma di dimensioni di forni. Tuttavia, gli elementi riscaldanti sono materiali di consumo e alla fine richiederanno la sostituzione.

Il riscaldamento a induzione può offrire velocità di riscaldamento più rapide e non ha elementi di consumo nello stesso modo, ma il costo iniziale del capitale e la complessità del sistema di alimentazione possono essere più elevati.

Selezione del materiale isolante

La scelta dell'isolamento influisce sull'efficienza termica e sulla longevità del forno. Il feltro di grafite è una scelta comune ed efficace, ma può essere fragile.

Le coperte isolanti rigide o i pannelli in CFC offrono una maggiore rigidità strutturale e durata, il che può essere fondamentale quando si lavorano carichi molto grandi o pesanti, ma spesso comportano un costo maggiore.

Configurazione del sistema di raffreddamento

Sebbene non faccia parte del processo di riscaldamento, il sistema di raffreddamento è fondamentale per il tempo di ciclo. Un sistema di raffreddamento rapido opzionale, che utilizza uno scambiatore di calore e una ventola interna per far circolare gas inerte come argon o azoto, può ridurre drasticamente il tempo necessario prima che il forno possa essere scaricato. Questa è una caratteristica chiave per gli ambienti di produzione.

Fare la scelta giusta per la tua applicazione

Il design ottimale del forno è dettato interamente dal tuo obiettivo finale, sia che si tratti di ricerca sui materiali o di produzione ad alto volume.

- Se il tuo obiettivo principale è lo sviluppo di processi o la ricerca: Dai priorità a un forno con un sistema di controllo altamente flessibile, un'ampia registrazione dei dati e la capacità di modificare facilmente i profili di riscaldamento.

- Se il tuo obiettivo principale è la produzione ad alto volume: Sottolinea l'affidabilità, i tempi di ciclo brevi (che richiedono un sistema di raffreddamento efficiente) e l'automazione avanzata per garantire la ripetibilità con un intervento minimo dell'operatore.

- Se il tuo obiettivo principale è la lavorazione di parti ultra-grandi o complesse: Concentrati su dimensioni della camera personalizzabili, uniformità della temperatura multizona comprovata e un robusto sistema di movimentazione dei materiali.

In definitiva, il forno di grafitizzazione sottovuoto giusto è quello le cui caratteristiche di design si allineano direttamente con le proprietà specifiche del materiale e gli obiettivi di produzione che devi raggiungere.

Tabella riassuntiva:

| Caratteristica chiave di design | Funzione primaria |

|---|---|

| Sistema di riscaldamento | Genera temperature estreme (fino a 2850°C) tramite riscaldamento a resistenza o a induzione. |

| Sistema di vuoto | Crea un'atmosfera inerte e priva di contaminazioni per una lavorazione ad alta purezza. |

| Isolamento della zona calda | Gestisce l'energia termica, concentrando il calore sul pezzo e proteggendo la camera. |

| Sistema di controllo | Garantisce precisione, uniformità della temperatura e ripetibilità con controllo multizona e automazione. |

| Sistema di raffreddamento | Riduce il tempo di ciclo con raffreddamento rapido opzionale per l'efficienza della produzione. |

Pronto a ottenere risultati di grafitizzazione superiori?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Sia che il tuo focus sia sulla ricerca e sviluppo, sulla produzione ad alto volume o sulla lavorazione di parti complesse, i nostri esperti possono progettare un forno di grafitizzazione sottovuoto su misura per il tuo materiale specifico e i tuoi obiettivi di produzione. Contatta KINTEL oggi per discutere la tua applicazione e scoprire la soluzione giusta per te.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo