Ignorare le fasi di preriscaldamento e raffreddamento in un forno dentale è un errore critico. È essenziale seguire questi passaggi con precisione perché saltarli o affrettarli induce shock termico, un cambiamento di temperatura rapido e non uniforme che causa la rottura della ceramica dentale. Aderire ai tassi di riscaldamento e raffreddamento specificati dal produttore è l'unico modo per garantire che il restauro finale sia resistente, durevole e privo di difetti strutturali.

Le variazioni controllate di temperatura durante il preriscaldamento e il raffreddamento non sono passaggi opzionali; sono fondamentali per gestire lo stress del materiale. Affrettare questo processo espone la ceramica a shock termico, creando micro-fratture che possono portare a un guasto prematuro del restauro.

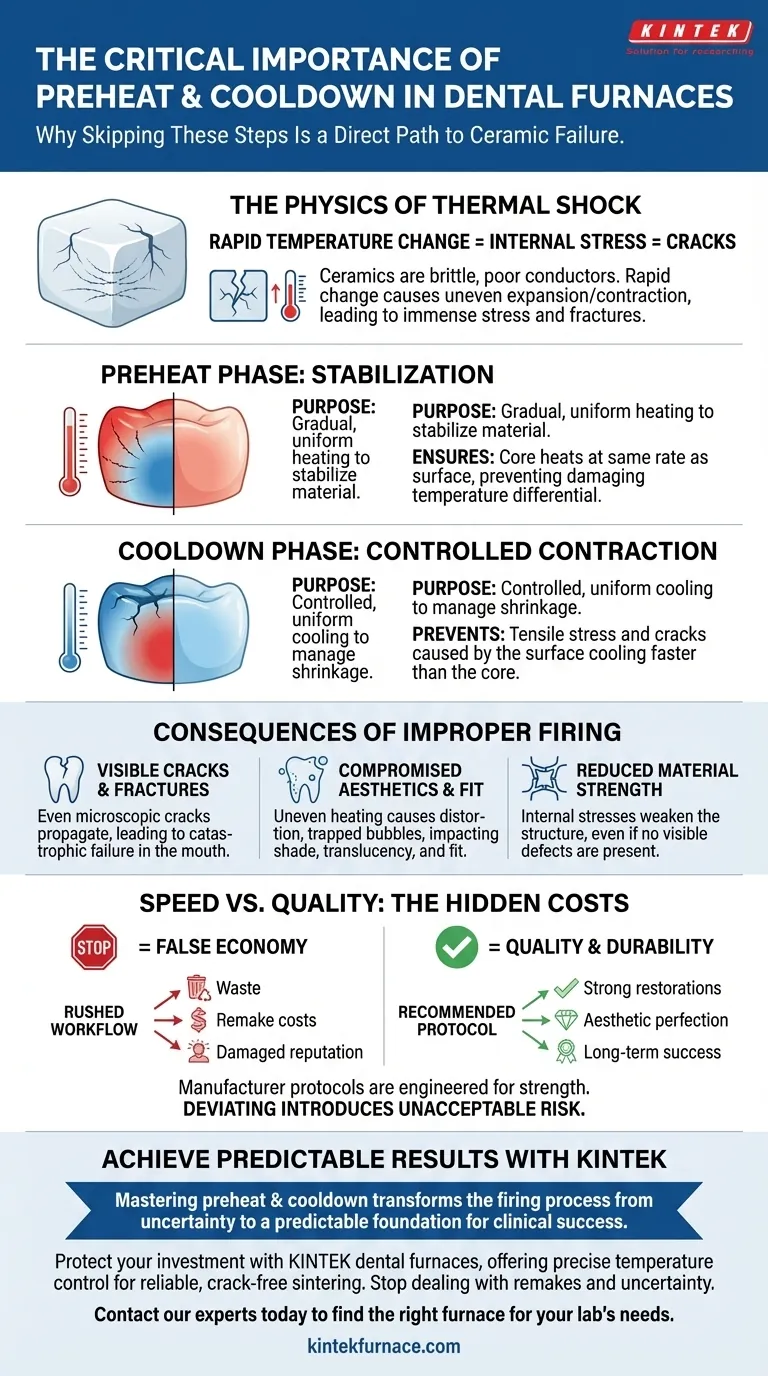

La fisica dello shock termico nelle ceramiche dentali

Per capire perché queste fasi non sono negoziabili, dobbiamo prima comprendere il materiale con cui si lavora. Le ceramiche dentali sono fragili e sono cattivi conduttori di calore. Questa combinazione le rende altamente suscettibili allo stress causato da rapidi cambiamenti di temperatura.

Cos'è lo shock termico?

Lo shock termico si verifica quando diverse parti di un singolo materiale si espandono o si contraggono a velocità diverse a causa di un rapido cambiamento di temperatura.

Ciò crea un'immensa tensione interna. Poiché le ceramiche hanno una bassa duttilità, non possono deformarsi per accomodare questo stress; invece, si rompono.

Il ruolo della fase di preriscaldamento

La fase di preriscaldamento è progettata per aumentare lentamente e uniformemente la temperatura dell'intero restauro.

Questo processo graduale garantisce che il nucleo della ceramica si riscaldi alla stessa velocità della superficie, prevenendo un differenziale di temperatura dannoso. Questo stabilizza il materiale per il calore intenso del ciclo di sinterizzazione principale.

La fase critica di raffreddamento

Allo stesso modo, la fase di raffreddamento consente al restauro di contrarsi in modo controllato e uniforme mentre si raffredda.

Se un restauro viene raffreddato troppo rapidamente, la superficie esterna si contrarrà rapidamente mentre il nucleo interno rimane caldo ed espanso. Questo tira la superficie verso l'interno, creando una tensione di trazione che è la causa principale di crepe e fratture.

Conseguenze di una cottura impropria

Deviare dal programma di cottura raccomandato non è una scorciatoia; è una via diretta a risultati compromessi che sprecano tempo, materiali e fiducia.

Crepe e fratture visibili

Questo è il risultato più ovvio dello shock termico. Anche le crepe microscopiche, invisibili ad occhio nudo, possono propagarsi sotto le normali forze occlusali, portando a un guasto catastrofico del restauro nella bocca del paziente.

Estetica e adattamento compromessi

Il riscaldamento e il raffreddamento non uniformi possono anche causare distorsioni o intrappolare bolle all'interno della ceramica. Ciò influisce negativamente sulla tonalità e sulla traslucenza finali. Ancora più importante, può alterare le dimensioni del restauro, compromettendo l'adattamento preciso richiesto per una corretta adesione e un successo a lungo termine.

Ridotta resistenza del materiale

Anche se un restauro emerge dal forno senza difetti visibili, la sua integrità strutturale potrebbe essere già compromessa. Le tensioni interne create da protocolli di cottura impropri indeboliscono l'intera struttura, il che significa che non funzionerà secondo la resistenza specificata dal produttore.

Comprendere i compromessi: velocità vs. qualità

In qualsiasi ambiente di produzione, la tentazione di accelerare il flusso di lavoro è sempre presente. Tuttavia, con i forni dentali, questo è un compromesso che non vale mai la pena fare.

Il fascino di un flusso di lavoro più veloce

Può sembrare efficiente accorciare i cicli di preriscaldamento o raffreddamento per aumentare la produzione giornaliera di un laboratorio. Questa è una falsa economia.

I costi nascosti dell'affrettarsi

Il costo di una singola rifacimento, considerando materiali, manodopera del tecnico e tempo di poltrona clinica, supera di gran lunga qualsiasi tempo risparmiato tagliando gli angoli sul ciclo di cottura. Un restauro fallito danneggia la reputazione del laboratorio e del clinico.

Il protocollo del produttore non è un suggerimento

I produttori investono risorse significative per sviluppare programmi di cottura su misura per le proprietà specifiche del loro materiale, come il coefficiente di espansione termica. Questi protocolli sono progettati per produrre il risultato più resistente ed estetico possibile. Deviare da essi introduce un rischio inaccettabile.

Fare la scelta giusta per il tuo obiettivo

Per garantire che ogni restauro soddisfi i più alti standard di qualità e durata, devi trattare il processo di cottura con precisione e rispetto per i materiali.

- Se il tuo obiettivo principale è la coerenza: attieniti sempre rigorosamente al manuale operativo del produttore sia per il materiale che per il forno.

- Se stai risolvendo problemi di guasti: riesamina prima i tuoi protocolli di preriscaldamento e raffreddamento, poiché sono la fonte più comune di crepe e fratture.

- Se stai investendo in nuove attrezzature: dai priorità a un forno noto per il suo preciso controllo della temperatura e la sua affidabilità per ridurre al minimo le variabili nel tuo processo di cottura.

In definitiva, padroneggiare le fasi di preriscaldamento e raffreddamento trasforma il processo di cottura da una fonte di incertezza a una base prevedibile per il successo clinico.

Tabella riassuntiva:

| Fase di cottura | Scopo | Rischio di saltare |

|---|---|---|

| Preriscaldamento | Riscaldamento graduale e uniforme per stabilizzare il materiale | Tensione interna, micro-fratture |

| Raffreddamento | Raffreddamento controllato e uniforme per gestire il restringimento | Crepe, distorsione, adattamento compromesso |

Ottieni risultati prevedibili e di alta qualità con ogni cottura.

Affrettare le fasi di preriscaldamento e raffreddamento è la causa principale del fallimento della ceramica. Proteggi il tuo investimento in materiali e tempo del tecnico utilizzando un forno progettato per la precisione.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre forni dentali avanzati con un preciso controllo della temperatura per una sinterizzazione affidabile e priva di crepe. I nostri sistemi sono costruiti per seguire i protocolli più esigenti dei produttori, garantendo che i tuoi restauri siano resistenti, durevoli ed esteticamente perfetti.

Smetti di affrontare rifacimenti e incertezze. Contatta i nostri esperti oggi stesso per trovare il forno giusto per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio