Nella sua essenza, un forno tubolare elettrico è un dispositivo di riscaldamento ad alta temperatura definito dalla sua camera cilindrica a forma di tubo. Questa camera, circondata da elementi riscaldanti, è specificamente progettata per fornire un calore eccezionalmente uniforme e un controllo preciso della temperatura per i materiali collocati al suo interno.

Il vero valore di un forno tubolare non è solo la sua capacità di scaldarsi, ma il suo design unico che consente un controllo senza pari sull'ambiente termico e atmosferico di un materiale, rendendolo uno strumento essenziale per la ricerca avanzata e la produzione specializzata.

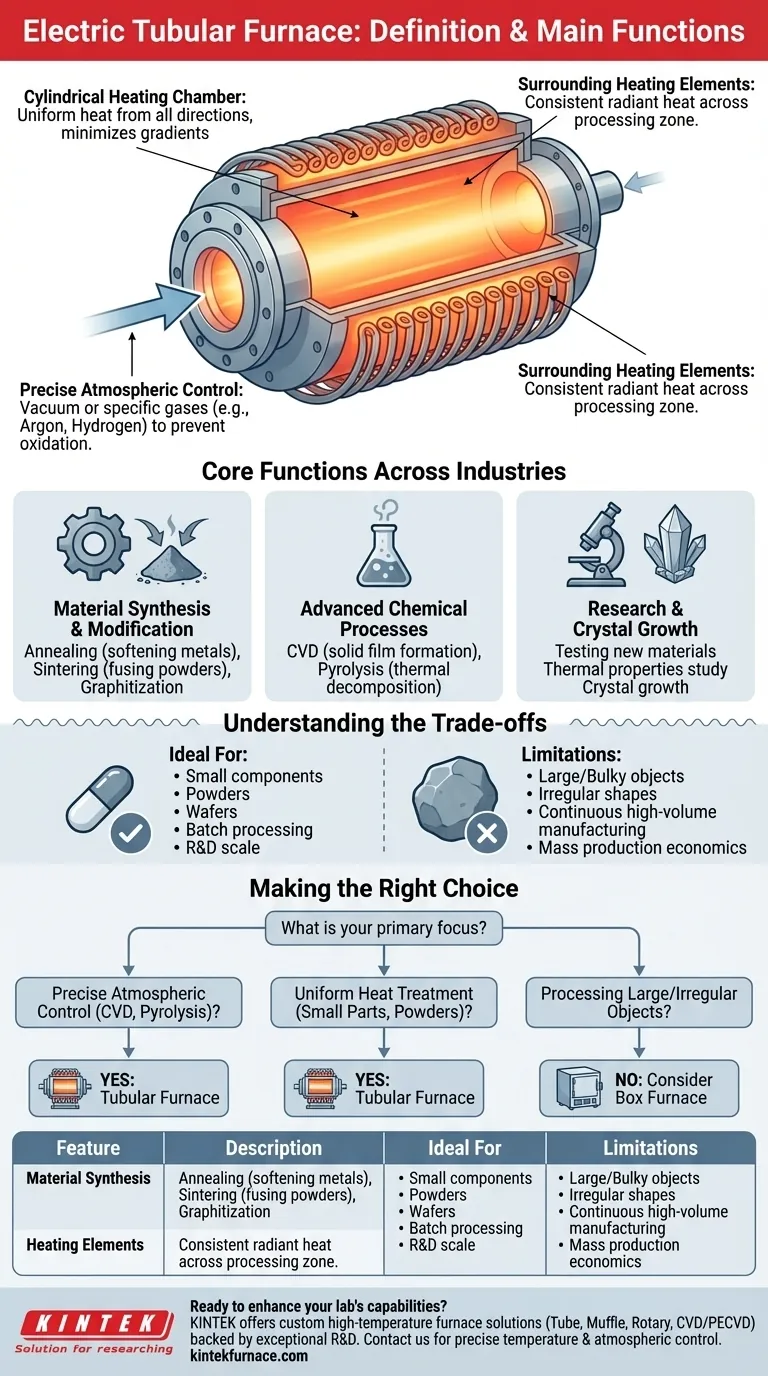

Il Principio Definitivo: Uniformità e Controllo

L'efficacia di un forno tubolare deriva direttamente dalla sua progettazione fondamentale. Ogni componente è ottimizzato per creare un ambiente di lavorazione altamente stabile e ripetibile.

La Camera di Riscaldamento Cilindrica

Il tubo è il cuore del sistema. La sua geometria cilindrica assicura che un campione posizionato al centro riceva energia termica in modo uniforme da tutte le direzioni, riducendo al minimo i gradienti di temperatura e i punti caldi che possono rovinare processi sensibili.

Elementi Riscaldanti Circondariali

Gli elementi riscaldanti, tipicamente realizzati in filo ad alta resistenza o ceramica, sono avvolti attorno all'esterno del tubo. Questa configurazione fornisce un calore radiante costante lungo l'intera lunghezza della zona di lavorazione per la massima uniformità della temperatura.

Abilitare un Controllo Atmosferico Preciso

Il design del tubo è particolarmente adatto per controllare l'atmosfera attorno al campione. Le estremità del tubo possono essere sigillate con flange, consentendo agli operatori di creare un vuoto o di introdurre un flusso continuo di gas specifici, come argon inerte o idrogeno reattivo. Ciò è fondamentale per prevenire l'ossidazione o facilitare specifiche reazioni chimiche.

Funzioni Fondamentali tra i Settori

Sebbene versatile, un forno tubolare eccelle in compiti ad alta temperatura specifici che richiedono precisione. Le sue applicazioni sono fondamentali nella scienza dei materiali, nella chimica e nell'ingegneria.

Sintesi e Modificazione dei Materiali

Molti processi utilizzano il calore per alterare la struttura interna e le proprietà di un materiale. Un forno tubolare è ideale per la ricottura (ammorbidimento dei metalli), la sinterizzazione (fusione di polveri in una massa solida) e la grafittizzazione (conversione di materiali contenenti carbonio in grafite).

Processi Chimici Avanzati

Il forno fornisce l'energia e l'atmosfera controllate necessarie per reazioni chimiche complesse. Queste includono la Deposizione Chimica da Vapore (CVD), in cui i gas reagiscono per formare un film sottile solido su un substrato, e la pirolisi, la decomposizione termica dei materiali in atmosfera inerte.

Ricerca e Crescita dei Cristalli

Nei laboratori, questi forni sono utilizzati per un'ampia gamma di esperimenti su piccoli campioni. La loro efficienza e le capacità di riscaldamento rapido li rendono perfetti per testare nuovi materiali, studiare le proprietà termiche ed eseguire compiti specializzati come la crescita di cristalli.

Comprendere i Compromessi

Nessuno strumento è perfetto per ogni lavoro. La specializzazione di un forno tubolare comporta limitazioni intrinseche che è importante riconoscere.

Dimensioni e Geometria del Campione

Il vincolo principale è il diametro e la lunghezza del tubo. Questo design è perfetto per piccoli componenti, polveri, wafer o campioni cilindrici, ma è del tutto inadatto per oggetti grandi, ingombranti o di forma irregolare.

Focus sulla Lavorazione a Lotti

La maggior parte dei forni tubolari standard è progettata per la lavorazione a lotti, dove un campione o un piccolo gruppo di campioni viene caricato, lavorato e poi rimosso. Non sono intrinsecamente costruiti per linee di produzione continue e ad alto volume.

L'Efficienza dei Costi Dipende dalla Scala

Sebbene altamente convenienti per riscaldare piccoli campioni in un ambiente di ricerca o prototipale, l'economia cambia su una scala più ampia. Per la produzione di massa di pezzi sottoposti a trattamento termico, altri design come i forni a nastro trasportatore o a scatola possono offrire un costo inferiore per unità.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno corretto dipende interamente dai requisiti del tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è il controllo atmosferico preciso per reazioni sensibili (come CVD o pirolisi): Il design a tubo sigillato rende il forno tubolare la scelta superiore.

- Se il tuo obiettivo principale è il trattamento termico uniforme di piccole parti o polveri (come ricottura o sinterizzazione): La camera cilindrica fornisce la consistenza della temperatura richiesta per risultati di alta qualità.

- Se il tuo obiettivo principale è la lavorazione di oggetti grandi o di forma irregolare: Dovresti prendere in considerazione un'alternativa come un forno a scatola o a muffola, che offre una camera più grande e più accessibile.

In definitiva, un forno tubolare è uno strumento specializzato scelto quando la precisione, l'uniformità e il controllo dell'atmosfera sono più critici della dimensione del campione o della produttività.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Definizione | Dispositivo ad alta temperatura con una camera a tubo cilindrico per riscaldamento uniforme e controllo preciso. |

| Funzioni Chiave | Sintesi dei materiali (ricottura, sinterizzazione), processi chimici (CVD, pirolisi) e ricerca (crescita di cristalli). |

| Ideale Per | Piccoli campioni, polveri e processi che richiedono controllo atmosferico (ad esempio, gas inerti o reattivi). |

| Limitazioni | Non adatto per oggetti grandi o irregolari; tipicamente solo lavorazione a lotti. |

Pronto a migliorare le capacità del tuo laboratorio con un forno ad alta temperatura personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti include forni tubolari, forni a muffola, forni rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Sia che tu sia nel campo della scienza dei materiali, della chimica o dell'ingegneria, possiamo aiutarti a ottenere un controllo preciso della temperatura e una gestione dell'atmosfera. Contattaci oggi per discutere come possiamo supportare la tua ricerca e innovazione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione