Il vantaggio principale della velocità di riscaldamento rapida nei forni a induzione a canale è un aumento diretto dell'efficienza produttiva. Riducendo significativamente il tempo necessario per fondere il metallo, questi forni consentono di completare più cicli all'interno di un dato turno, aumentando la produttività complessiva per fonderie e operazioni di fusione di metalli.

Il riscaldamento rapido è più di una questione di velocità; è un vantaggio strategico. Si traduce direttamente in una maggiore qualità del materiale minimizzando l'ossidazione, una maggiore efficienza energetica riducendo la perdita di calore e, in ultima analisi, una maggiore redditività operativa.

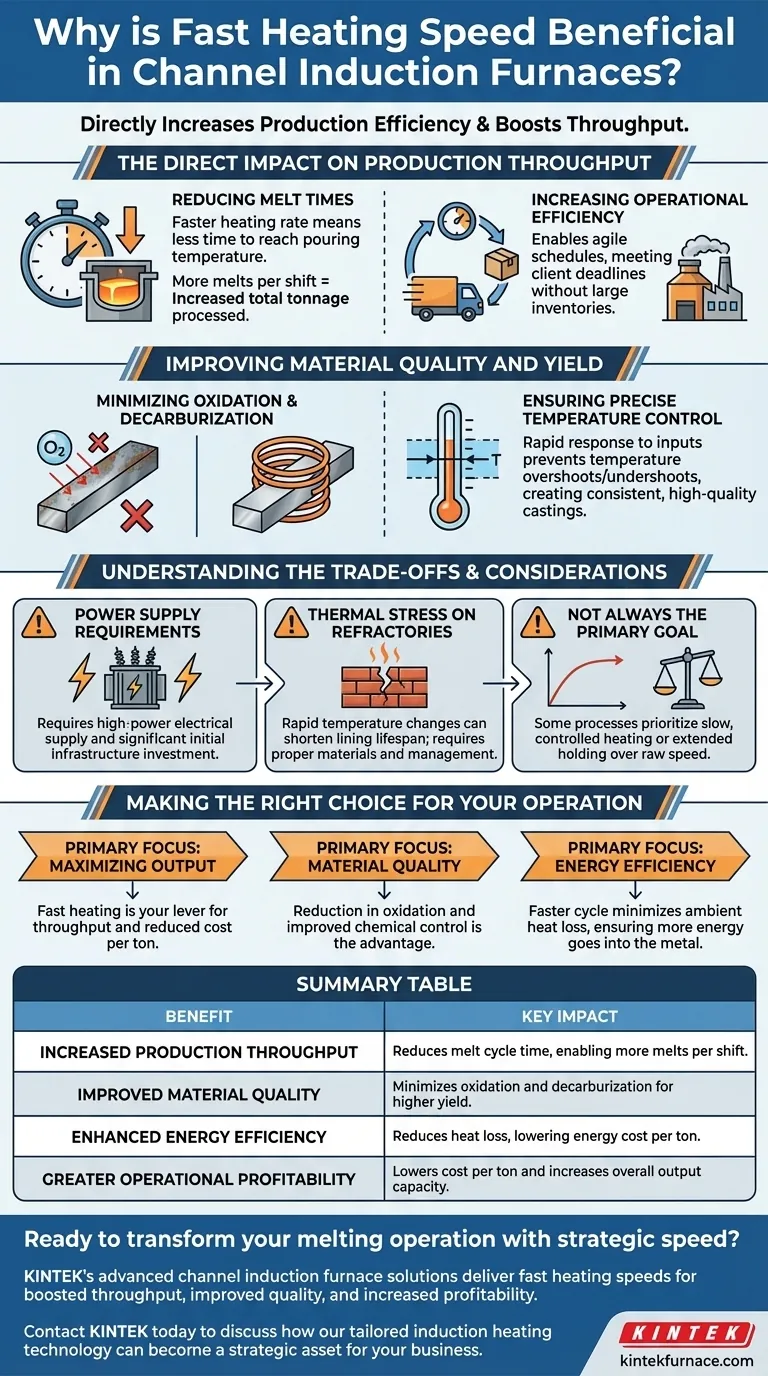

L'impatto diretto sulla produttività

Il ruolo primario di un forno è quello di lavorare il materiale. La velocità con cui può svolgere questa funzione fondamentale determina il ritmo e la capacità dell'intera linea di produzione.

Riduzione dei tempi di fusione

Il vantaggio più ovvio è la riduzione del tempo di ciclo. Una velocità di riscaldamento più rapida significa che la carica metallica raggiunge la sua temperatura di colata target in meno tempo.

Ciò consente più fusioni per turno, aumentando direttamente il tonnellaggio totale di metallo che può essere lavorato.

Aumento dell'efficienza operativa

Per industrie come le fonderie che dipendono da tempi di consegna rapidi, la fusione rapida è essenziale.

Consente un programma di produzione più agile e reattivo, permettendo alle strutture di rispettare scadenze impegnative dei clienti senza mantenere grandi e costosi inventari di metallo fuso.

Miglioramento della qualità e della resa del materiale

La qualità del prodotto finale è fortemente influenzata dal processo di fusione. La velocità gioca un ruolo critico, e spesso sottovalutato, nel preservare l'integrità del metallo.

Minimizzazione dell'ossidazione e della decarburazione

Quando il metallo è mantenuto ad alte temperature, reagisce con l'ossigeno nell'atmosfera, portando a ossidazione (perdita di metallo) e decarburazione (perdita di contenuto di carbonio nell'acciaio).

Il riscaldamento rapido minimizza il tempo in cui il metallo rimane in questo stato vulnerabile. Ciò si traduce in meno materiale perso come scoria e assicura che la lega finale soddisfi le sue precise specifiche chimiche, migliorando la resa complessiva.

Garantire un controllo preciso della temperatura

I sistemi a induzione offrono un controllo della temperatura intrinsecamente preciso. Una velocità di riscaldamento rapida migliora questa capacità.

Il sistema può rispondere rapidamente agli input, prevenendo superamenti di temperatura che possono danneggiare le leghe o sottotemperature che ritardano la produzione. Questa precisione è vitale per creare fusioni di alta qualità e consistenti.

Comprendere i compromessi e le considerazioni

Sebbene altamente vantaggiosa, la velocità di riscaldamento rapida non è una soluzione universale senza contesto. Comprendere le sue implicazioni è fondamentale per una corretta implementazione.

Requisiti di alimentazione

Il raggiungimento di elevate velocità di riscaldamento richiede un'alimentazione elettrica corrispondentemente elevata. L'investimento iniziale in trasformatori, condensatori e infrastrutture correlate può essere significativo.

Stress termico sui refrattari

Cambiamenti di temperatura rapidi e ripetuti possono indurre stress termico sul rivestimento refrattario del forno. Ciò può potenzialmente accorciare la durata del rivestimento se non gestito con materiali e procedure operative adeguate.

Non sempre l'obiettivo primario

In alcuni processi metallurgici, una curva di riscaldamento lenta e controllata o un mantenimento prolungato a una temperatura specifica è più importante della velocità di fusione grezza. In questi casi, il forno è ottimizzato per la stabilità piuttosto che per la velocità.

Fare la scelta giusta per la tua operazione

La decisione di dare priorità alla velocità di riscaldamento dovrebbe essere allineata con i tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è massimizzare la produzione: Il riscaldamento rapido è la tua leva più diretta per aumentare la produttività e ridurre il costo per tonnellata.

- Se il tuo obiettivo principale è la qualità del materiale: La riduzione dell'ossidazione e il miglioramento del controllo chimico derivanti da tempi di fusione più brevi sono un vantaggio importante.

- Se il tuo obiettivo principale è l'efficienza energetica: Un ciclo più veloce minimizza il tempo di perdita di calore ambientale, assicurando che più energia vada direttamente nel metallo.

In definitiva, sfruttare la velocità di riscaldamento rapida trasforma il forno a induzione a canale da un semplice strumento di fusione in una risorsa strategica per un'operazione più produttiva e redditizia.

Tabella riassuntiva:

| Beneficio | Impatto chiave |

|---|---|

| Aumento della produttività | Riduce il tempo del ciclo di fusione, consentendo più fusioni per turno. |

| Miglioramento della qualità del materiale | Minimizza l'ossidazione e la decarburazione per una resa maggiore. |

| Maggiore efficienza energetica | Riduce la perdita di calore, abbassando il costo energetico per tonnellata. |

| Maggiore redditività operativa | Abbassa il costo per tonnellata e aumenta la capacità produttiva complessiva. |

Pronto a trasformare la tua operazione di fusione con velocità strategica?

Le soluzioni avanzate di forni a induzione a canale di KINTEK sono progettate per offrire le velocità di riscaldamento rapide che aumentano direttamente la tua produttività, migliorano la qualità del metallo e aumentano la redditività. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a fonderie e operazioni di fusione di metalli forni robusti e ad alte prestazioni, completati da profonde capacità di personalizzazione per soddisfare le tue esigenze di processo uniche.

Contatta KINTEL oggi per discutere come la nostra tecnologia di riscaldamento a induzione su misura può diventare una risorsa strategica per la tua attività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche