In breve, la duttilità è essenziale perché consente alla lega riscaldante grezza di essere trafilata in un filo sottile e quindi piegata o arrotolata in una forma specifica senza rompersi. Questa lavorabilità è irrinunciabile per creare elementi riscaldanti funzionali che possano essere inseriti negli elettrodomestici e distribuire il calore in modo efficace.

Sebbene spesso ci concentriamo sulla resistenza elettrica e sulla tolleranza al calore di un elemento riscaldante, la sua forma fisica è ugualmente critica. La duttilità è la proprietà meccanica chiave che rende possibile la produzione di un elemento nella forma precisa, spesso complessa, richiesta per la sua applicazione, garantendo sia efficienza che affidabilità.

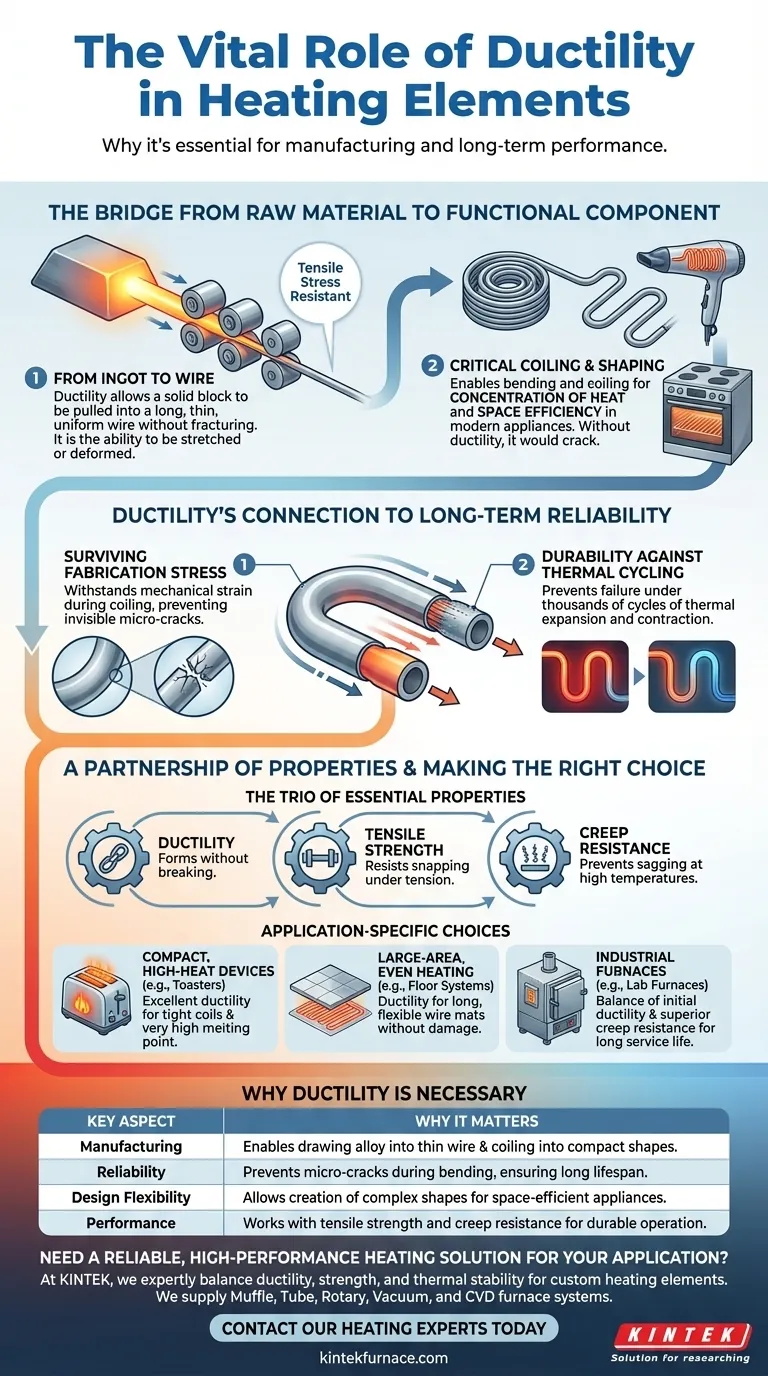

Il Ponte dal Materiale Grezzo al Componente Funzionale

Un blocco di lega riscaldante come il Nichel-Cromo è inutile da solo. Il suo valore si realizza solo quando può essere modellato in un componente adatto a uno scopo specifico, sia in un tostapane che in un forno industriale. La duttilità è la proprietà che consente questa trasformazione.

Dall'Ingotto al Filo

Il primissimo passo nella produzione della maggior parte degli elementi riscaldanti è la trafilatura della lega attraverso una serie di matrici per creare un filo di un calibro specifico.

La duttilità è la capacità del materiale di essere allungato o deformato senza fratturarsi. Questa proprietà è ciò che consente a un blocco solido di metallo di essere tirato in un filo lungo, sottile e uniforme. Un materiale fragile si spezzerebbe semplicemente sotto l'immensa sollecitazione di trazione di questo processo.

Il Ruolo Critico dell'Arrotolamento e della Formatura

Gli elementi riscaldanti sono raramente utilizzati come fili dritti. Sono quasi sempre arrotolati, piegati o disposti a serpentina.

Questa formatura raggiunge due obiettivi critici:

- Concentrazione del Calore: Arrotolare un filo lungo in uno spazio piccolo consente di generare una quantità significativa di calore in un'area compatta.

- Efficienza Spaziale: Consente all'elemento di adattarsi agli spazi ristretti degli elettrodomestici moderni come asciugacapelli, forni e bollitori.

Senza duttilità, qualsiasi tentativo di piegare il filo in queste forme dense ed efficienti causerebbe la sua immediata rottura e guasto.

La Connessione della Duttilità all'Affidabilità a Lungo Termine

Sebbene la duttilità sia principalmente una questione di produzione, ha implicazioni dirette sulla durata operativa e sulla resistenza dell'elemento.

Sopravvivere allo Stress della Fabbricazione

Il processo di arrotolamento e piegatura induce uno stress meccanico significativo nel materiale. Un materiale duttile può sopportare questa deformazione, garantendo che non vengano creati micro-crepe o punti deboli.

Questi difetti invisibili, se presenti, diventerebbero punti di guasto una volta che l'elemento viene sottoposto a migliaia di cicli di espansione e contrazione termica durante il normale utilizzo.

Una Partnership di Proprietà

La duttilità non agisce isolatamente. Fa parte di un trio di proprietà meccaniche essenziali richieste per un elemento riscaldante ad alte prestazioni.

- Duttilità: Consente al filo di essere formato senza rompersi.

- Resistenza a Trazione: Assicura che il filo non si spezzi sotto tensione durante la produzione o l'installazione.

- Resistenza allo Scorrimento (Creep): Impedisce all'elemento di afflosciarsi, allungarsi o deformarsi nel tempo quando mantenuto a temperature operative elevate.

Un elemento deve possedere tutte e tre per essere prodotto con successo e per funzionare in modo affidabile per anni.

Comprendere i Compromessi

Nessuna proprietà del materiale è assoluta. La scelta di una lega riscaldante è sempre un compromesso ingegneristico progettato per soddisfare le esigenze di una specifica applicazione.

L'Equilibrio con la Resistenza

In generale, all'aumentare della duttilità di un materiale, la sua resistenza a trazione ultima può diminuire. Gli ingegneri selezionano leghe che raggiungono un preciso equilibrio: abbastanza duttili da essere facilmente formate, ma abbastanza resistenti da mantenere quella forma e resistere allo stress fisico.

L'Impatto delle Alte Temperature

La duttilità iniziale del materiale è per la produzione. Tuttavia, la lega deve anche resistere a diventare fragile dopo una prolungata esposizione a calore estremo. Alcuni materiali possono "invecchiare" e perdere duttilità, rendendoli suscettibili a fratture dovute a vibrazioni o urti fisici. Ecco perché la resistenza all'ossidazione ad alta temperatura e la stabilità termica sono altrettanto cruciali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di duttilità richiesto è direttamente legato all'applicazione finale dell'elemento riscaldante.

- Se il tuo obiettivo principale sono dispositivi compatti ad alto calore (come tostapane o pistole termiche): Hai bisogno di un materiale con eccellente duttilità per essere formato in spirali estremamente strette, combinato con un punto di fusione molto elevato.

- Se il tuo obiettivo principale è il riscaldamento uniforme su larga area (come un sistema di riscaldamento a pavimento): La duttilità è cruciale per produrre tappeti di filo lunghi e flessibili che possono essere installati su ampie superfici senza danni.

- Se il tuo obiettivo principale sono forni industriali con lunga durata di servizio: Il materiale ideale bilancia la duttilità iniziale per la fabbricazione con una resistenza allo scorrimento superiore per prevenire l'afflosciamento e il guasto dell'elemento a temperature estreme costanti.

In definitiva, la duttilità è la proprietà fondamentale che consente al potenziale elettrico di una lega riscaldante di realizzarsi in una forma fisica affidabile.

Tabella Riassuntiva:

| Aspetto Chiave | Perché la Duttilità è Necessaria |

|---|---|

| Produzione | Consente la trafilatura della lega in filo sottile e l'arrotolamento in forme compatte. |

| Affidabilità | Previene micro-crepe durante la piegatura, garantendo una lunga durata operativa. |

| Flessibilità di Progettazione | Consente la creazione di forme complesse (serpentine, spirali) per elettrodomestici salvaspazio. |

| Prestazioni | Lavora con la resistenza a trazione e la resistenza allo scorrimento per un funzionamento durevole ad alta temperatura. |

Hai bisogno di una soluzione di riscaldamento affidabile e ad alte prestazioni per la tua applicazione?

In KINTEK, comprendiamo che l'elemento riscaldante giusto è fondamentale per l'efficienza e la longevità del tuo sistema. Il nostro team esperto di R&S e produzione è specializzato nella creazione di elementi riscaldanti personalizzati con il perfetto equilibrio di duttilità, resistenza e stabilità termica per le tue esigenze uniche.

Forniamo sistemi per forni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti supportati da una profonda competenza nella scienza dei materiali.

Contatta oggi i nostri esperti di riscaldamento per discutere come possiamo fornire una soluzione di riscaldamento personalizzata e durevole per il tuo laboratorio o processo industriale.

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura