In breve, fondere sottovuoto o in atmosfera protettiva preserva la composizione prevista di una lega. Creando un ambiente controllato, questi metodi impediscono ai principali elementi di lega di reagire con gas atmosferici come ossigeno e azoto. Ciò garantisce che il prodotto finale corrisponda esattamente alla ricetta iniziale, risultando in un materiale più uniforme e affidabile.

L'uniformità della composizione di una lega è il risultato diretto del controllo del processo. L'uso del vuoto o di gas protettivi non si limita a fermare l'ossidazione; crea un ambiente chimicamente sterile che previene la perdita di elementi, rimuove impurità indesiderate e minimizza i difetti legati ai gas che compromettono il materiale finale.

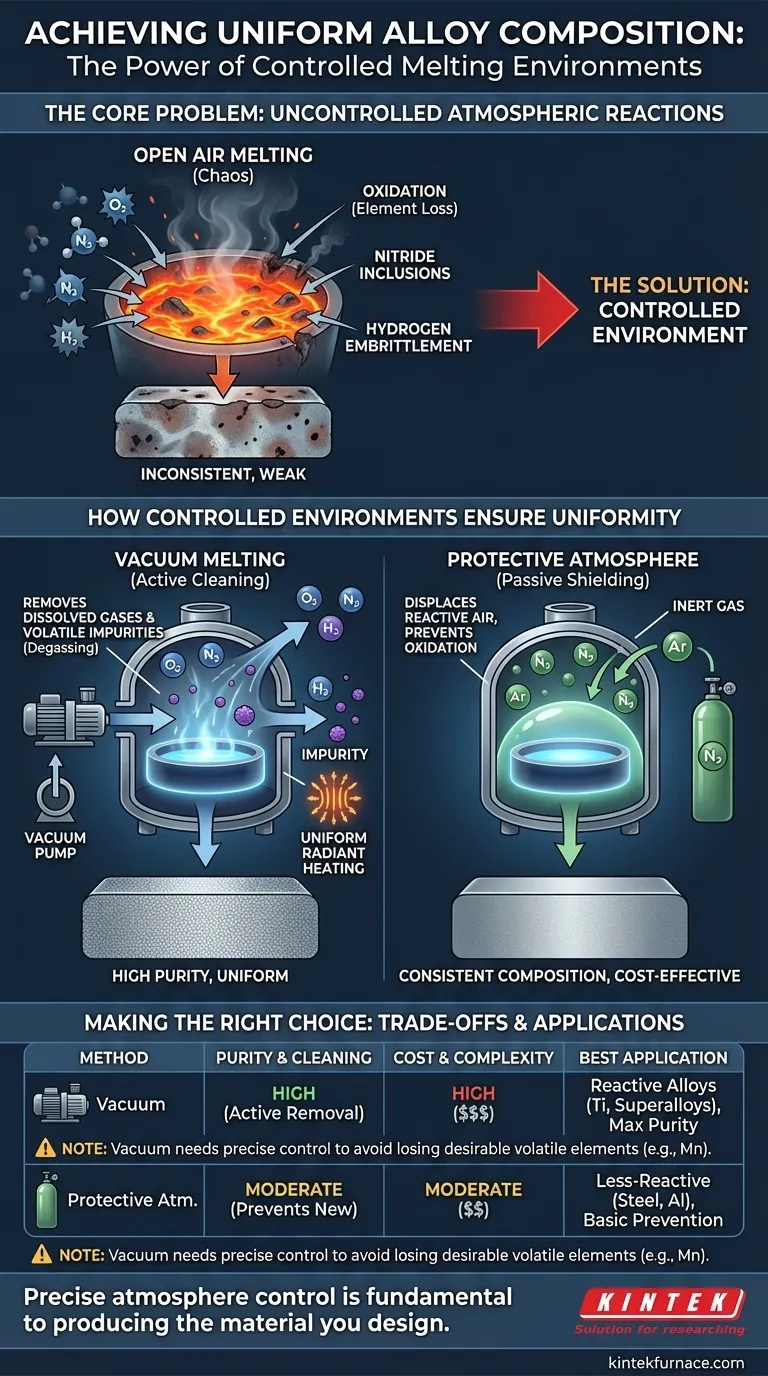

Il Problema Centrale: Reazioni Atmosferiche Non Controllate

Quando i metalli vengono fusi all'aria aperta, il bagno fuso è esposto a un cocktail di gas reattivi. Questo ambiente non controllato altera attivamente e in modo non uniforme la chimica della lega.

Il Principale Colpevole: L'Ossidazione

L'ossigeno atmosferico è altamente reattivo con molti elementi di lega comuni, come alluminio, cromo e titanio. Ad alte temperature, questi elementi vengono preferenzialmente "bruciati" mentre formano ossidi (scoria), impoverendoli dal bagno fuso.

Questa perdita non è uniforme. Si verifica principalmente sulla superficie del metallo fuso, portando a una composizione finale che differisce dalla formula prevista e varia nel materiale solidificato.

Oltre l'Ossigeno: Altre Contaminazioni Gassose

L'aria non è solo ossigeno. L'azoto può reagire con certi elementi formando inclusioni nitrurate dure e fragili. L'idrogeno, presente nell'umidità dell'aria, può dissolversi nel bagno fuso e causare in seguito fragilizzazione catastrofica da idrogeno o porosità nella colata finale.

L'Impatto sulla Qualità Finale

Questa incoerenza chimica porta direttamente a prestazioni incostanti. Una lega con composizione non uniforme presenterà variazioni imprevedibili in termini di resistenza, resistenza alla corrosione e duttilità. Inoltre, i sottoprodotti di queste reazioni—ossidi e nitruri—creano inclusioni che fungono da punti di stress, aumentando la probabilità di cricche e guasti del materiale.

Come un Ambiente Controllato Assicura l'Uniformità

Il vuoto e le atmosfere protettive agiscono eliminando sistematicamente la causa principale di questi problemi: l'atmosfera reattiva e non controllata.

Prevenire la Perdita di Elementi

Rimuovendo l'aria, un vuoto elimina semplicemente l'ossigeno e l'azoto disponibili per reagire. Un'atmosfera protettiva, tipicamente un gas inerte come l'argon, sposta l'aria, avvolgendo la fusione e proteggendola dal contatto con l'ossigeno.

In entrambi i casi, si previene la perdita selettiva degli elementi di lega reattivi. Ciò consente un controllo preciso della composizione finale, rendendola altamente uniforme e ripetibile.

Rimuovere Impurità Indesiderate

La fusione sottovuoto offre un vantaggio distinto oltre al semplice prevenire reazioni: pulisce attivamente il metallo. Sotto vuoto, gli elementi con un'alta pressione di vapore (impurità come piombo, zinco o cadmio) essenzialmente "bollono via" e vengono aspirati dal sistema di vuoto.

Questo processo rimuove anche i gas disciolti come idrogeno e azoto che erano già presenti nel materiale grezzo, un fenomeno noto come degassaggio. Il risultato è una lega più pulita, pura e uniforme.

Promuovere una Fusione più Uniforme

Nel vuoto, il trasferimento di calore è dominato dalla radiazione piuttosto che dalla convezione. Ciò può portare a un riscaldamento più uniforme ed efficiente attraverso l'intera carica di metallo.

Una fusione riscaldata in modo più uniforme è una pozza liquida più omogenea, che riduce la possibilità di segregazione chimica prima che il metallo venga colato.

Comprendere i Compromessi

Sebbene molto efficaci, questi metodi non sono privi delle loro considerazioni. Scegliere l'ambiente giusto richiede la comprensione dei loro specifici limiti e costi.

Vuoto contro Atmosfera Protettiva

Il vuoto è la scelta superiore per la purezza, poiché rimuove attivamente gas e impurità volatili. Tuttavia, i forni a vuoto sono significativamente più complessi e costosi da gestire.

Un'atmosfera protettiva è più semplice e più conveniente. È eccellente per prevenire l'ossidazione ma non rimuove le impurità o i gas disciolti già presenti nel metallo.

Il Rischio di Perdere Elementi Chiave

La potenza di un vuoto può anche essere una responsabilità. Se non controllato con precisione, un vuoto forte ad alte temperature può far evaporare accidentalmente elementi di lega desiderabili con alta pressione di vapore, come manganese o persino cromo. Ciò richiede un attento bilanciamento tra temperatura e livello di vuoto.

Costo e Complessità

Il compromesso principale è il costo. Sia la fusione sottovuoto che quella in atmosfera protettiva sono più costose della fusione in un forno ad aria a causa del costo delle attrezzature, dei gas inerti e dei tempi di lavorazione più lunghi. Questo investimento è giustificato dalla necessità di elevate prestazioni, purezza e affidabilità nell'applicazione finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un vuoto o un'atmosfera protettiva dipende interamente dalla chimica della lega e dai requisiti di prestazione del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza per leghe reattive (come titanio o superleghe): La fusione sottovuoto è l'unica scelta, poiché è essenziale per rimuovere i gas disciolti e garantire proprietà meccaniche superiori.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base in leghe meno reattive (come molti acciai o leghe di alluminio): Un'atmosfera protettiva di argon o azoto è spesso la soluzione più conveniente ed efficace.

- Se il tuo obiettivo principale è mantenere livelli precisi di elementi di lega volatili (come acciai ad alto contenuto di manganese): Devi controllare attentamente il processo, utilizzando potenzialmente un gas inerte a pressione parziale anziché un vuoto spinto.

In definitiva, controllare l'atmosfera durante la fusione è il passo fondamentale per garantire che il materiale che progetti sia il materiale che produci.

Tabella Riassuntiva:

| Fattore | Effetto sull'Uniformità della Lega |

|---|---|

| Prevenzione dell'Ossidazione | Blocca la perdita di elementi reattivi come alluminio e cromo, mantenendo la composizione prevista |

| Rimozione delle Impurità | Elimina elementi volatili e gas disciolti (es. idrogeno), riducendo i difetti |

| Ambiente Controllato | Minimizza le reazioni legate ai gas e promuove un riscaldamento uniforme per una fusione omogenea |

| Compromessi | Il vuoto offre maggiore purezza ma costi più elevati; le atmosfere protettive sono convenienti per la prevenzione di base dell'ossidazione |

Ottieni una precisa uniformità della lega con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo ai laboratori diversi strumenti affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci consente di soddisfare le tue esigenze sperimentali uniche, sia che tu stia lavorando con leghe reattive o che tu richieda una prevenzione dell'ossidazione conveniente. Contattaci oggi per discutere come le nostre soluzioni su misura possano migliorare la qualità e l'affidabilità dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori