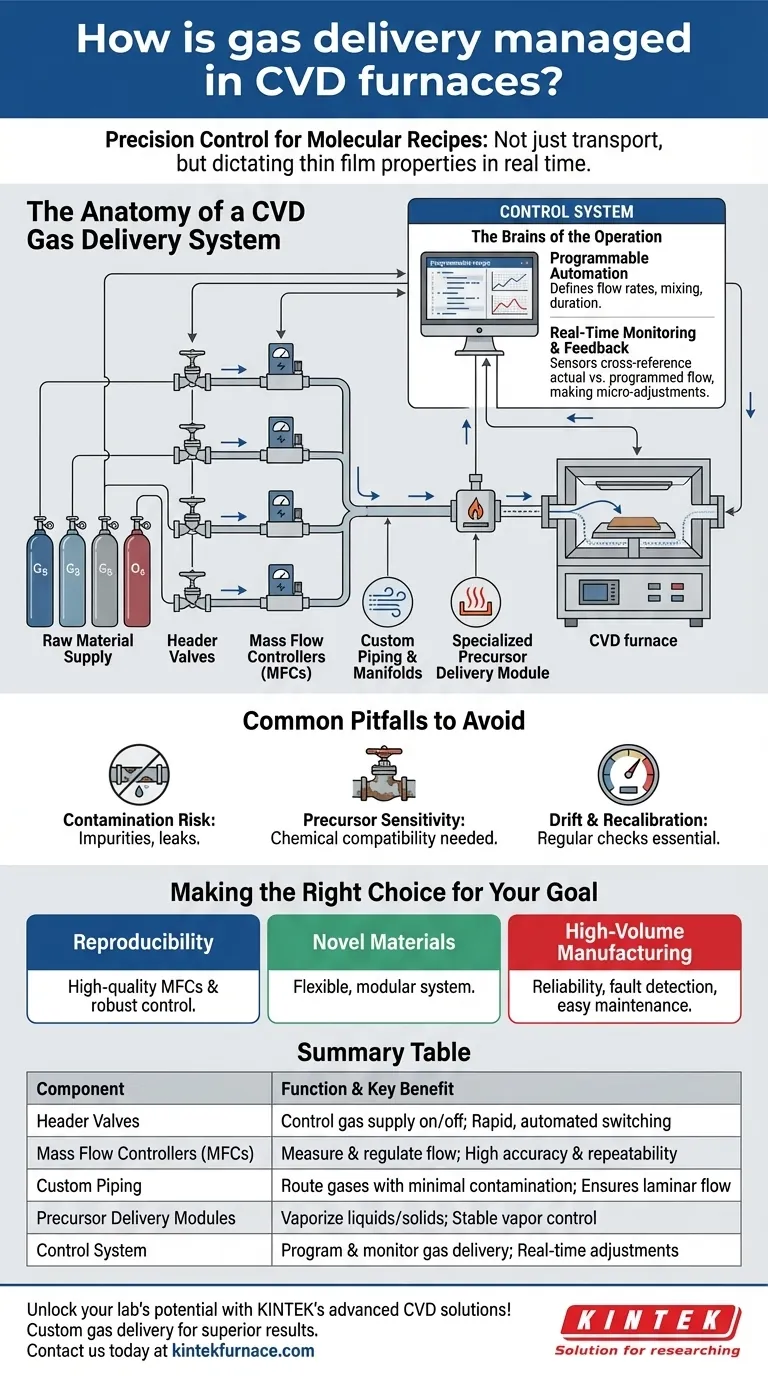

In un sistema di deposizione chimica da fase vapore (CVD), l'erogazione del gas è gestita da una rete altamente integrata di hardware e software progettata per una precisione estrema. Ciò comporta valvole di testa (header valves) con attuatori pneumatici che controllano l'alimentazione della materia prima, la quale viene poi instradata attraverso tubazioni personalizzate e gestita da moduli specializzati per l'erogazione dei precursori. L'intero sistema fisico è orchestrato da un'unità di controllo avanzata e programmabile per garantire il flusso, la miscelazione e la temporizzazione esatti richiesti per il processo di deposizione.

Il principio fondamentale da comprendere è che l'erogazione del gas nella CVD non è semplicemente un trasporto; è il controllo preciso di una ricetta molecolare in tempo reale. La portata e il rapporto di miscelazione dei gas precursori determinano direttamente la composizione, l'uniformità e le proprietà fondamentali del film sottile finale.

L'anatomia di un sistema di erogazione dei gas CVD

Per ottenere un controllo atomo per atomo, un forno CVD si basa su una serie di componenti specializzati che lavorano in perfetta sintonia. Ogni parte ha un ruolo specifico nel trasformare le materie prime sfuse in una fase gassosa reattiva controllata con precisione all'interno della camera.

Alimentazione della Materia Prima e Valvole di Testa

Il processo inizia dalle bombole del gas sorgente. Le valvole di testa (header valves), spesso azionate da attuatori pneumatici, fungono da porte on/off primarie per queste materie prime. Il controllo pneumatico consente una commutazione rapida, automatizzata e affidabile, che è il primo passo per eseguire una ricetta di deposizione programmata.

Controllori di Flusso di Massa (MFC)

Il cuore della precisione nell'erogazione del gas è il Controllore di Flusso di Massa (MFC). Dopo la valvola di testa, ogni linea del gas attraversa un MFC, che misura e controlla il volume di gas che lo attraversa con incredibile accuratezza. Ciò consente al sistema di dosare la quantità esatta di ciascun gas precursore richiesto, costituendo la base per un processo ripetibile.

Tubazioni e Collettori Personalizzati

Le tubazioni che collegano le sorgenti di gas alla camera del forno non sono idrauliche standard. Sono progettate su misura per prevenire la contaminazione e garantire un comportamento prevedibile del gas. Gli obiettivi chiave sono minimizzare lo "spazio morto" dove vecchi gas possono persistere e mantenere un flusso laminare, prevenendo turbolenze che potrebbero interrompere la deposizione uniforme.

Erogazione Specializzata dei Precursori

Non tutti i precursori sono gas semplici a temperatura ambiente; molti sono liquidi o addirittura solidi. Questi richiedono moduli di erogazione dei precursori specializzati che riscaldano delicatamente il materiale per trasformarlo in vapore. Il sistema introduce quindi questo vapore nel flusso di gas a una velocità stabile e controllata, proprio come qualsiasi altro gas di processo.

Il Cervello dell'Operazione: Il Sistema di Controllo

L'hardware fisico è efficace solo se guidato da un sistema di controllo sofisticato. È qui che le ricette vengono programmate, monitorate ed eseguite, garantendo che il processo sia preciso e ripetibile.

Automazione Programmabile

I moderni forni CVD operano su ricette programmabili. Un ingegnere definisce ogni fase del processo: quali gas utilizzare, le loro portate, la durata e i rapporti di miscelazione. Il sistema di controllo esegue quindi questa sequenza senza errori, eliminando il potenziale di errore umano.

Monitoraggio in Tempo Reale e Feedback

Il sistema di controllo non esegue semplicemente comandi alla cieca. Utilizza sensori per monitorare il sistema in tempo reale, confrontando le portate e le pressioni effettive con la ricetta programmata. Questo ciclo di feedback consente al sistema di apportare micro-regolazioni al volo, compensando eventuali piccole fluttuazioni per garantire coerenza da un ciclo all'altro.

L'Obiettivo: Controllare la Fase Gassosa di Reazione

In definitiva, l'intero apparato di erogazione del gas lavora per un unico obiettivo: creare una fase gassosa di reazione perfettamente definita all'interno della camera a vuoto. Controllando la composizione di questa miscela gassosa, si influenza direttamente il modo in cui le molecole precursore si decompongono e reagiscono sulla superficie del substrato, che è l'essenza stessa della deposizione di film sottili.

Comuni Insidie da Evitare

La precisione di un sistema di erogazione dei gas CVD è anche la sua principale vulnerabilità. Un fallimento nel gestirne la complessità può portare a processi falliti e risultati incoerenti.

Rischio di Contaminazione

Il sistema è estremamente sensibile alle impurità. Una piccola perdita che introduce aria in una linea del gas o residui di contaminazione da una corsa precedente possono alterare completamente la chimica del film e rovinare il prodotto. Pulizie meticolose e controlli delle perdite non sono negoziabili.

Sensibilità dei Precursori e Compatibilità dei Materiali

Diverse sostanze chimiche precursori hanno proprietà uniche. Alcune sono altamente corrosive, mentre altre sono instabili a determinate temperature. Le linee di erogazione del gas, le valvole e le guarnizioni devono essere realizzate con materiali completamente compatibili con le sostanze chimiche specifiche utilizzate per prevenire degrado e contaminazione.

Deriva e Ricalibrazione

Nel tempo, i sensori e i controller all'interno degli MFC possono "derapare", diventando meno accurati. Senza un programma di calibrazione regolare, il sistema potrebbe segnalare una portata specifica mentre ne eroga un'altra, portando a un graduale e spesso misterioso declino della qualità e della riproducibilità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla gestione e alla specifica di un sistema di erogazione dei gas dovrebbe allinearsi direttamente con il risultato desiderato.

- Se la tua attenzione principale è la riproducibilità del processo: Investi in Controllori di Flusso di Massa di alta qualità e in un sistema di controllo robusto e automatizzato con feedback in tempo reale per garantire la consistenza tra una esecuzione e l'altra.

- Se la tua attenzione principale è lo sviluppo di nuovi materiali: Dai priorità a un sistema flessibile e modulare con linee del gas facilmente sostituibili e supporto per molteplici tipi di moduli di erogazione di precursori liquidi o solidi.

- Se la tua attenzione principale è la produzione ad alto volume: Sottolinea l'affidabilità del sistema, il monitoraggio in tempo reale con rilevamento automatico dei guasti e procedure di manutenzione semplificate per massimizzare il tempo di attività (uptime) e la resa.

In definitiva, padroneggiare l'erogazione dei gas significa padroneggiare la chimica che definisce il tuo prodotto finale.

Tabella Riassuntiva:

| Componente | Funzione | Vantaggio Chiave |

|---|---|---|

| Valvole di Testa | Controllo on/off dell'alimentazione del gas | Commutazione rapida e automatizzata |

| Controllori di Flusso di Massa (MFC) | Misurano e regolano il flusso di gas | Alta precisione e ripetibilità |

| Tubazioni Personalizzate | Instradano i gas con contaminazione minima | Assicurano flusso laminare e uniformità |

| Moduli di Erogazione Precursori | Vaporizzano liquidi/solidi per l'introduzione | Controllo stabile del vapore per precursori diversi |

| Sistema di Controllo | Programma e monitora l'erogazione del gas | Regolazioni in tempo reale e riduzione degli errori |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo forni ad alta temperatura come sistemi a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD personalizzati in base alle tue esigenze. Le nostre profonde capacità di personalizzazione garantiscono una gestione precisa dell'erogazione dei gas per risultati superiori nei film sottili. Pronto a migliorare il tuo processo? Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca o produzione!

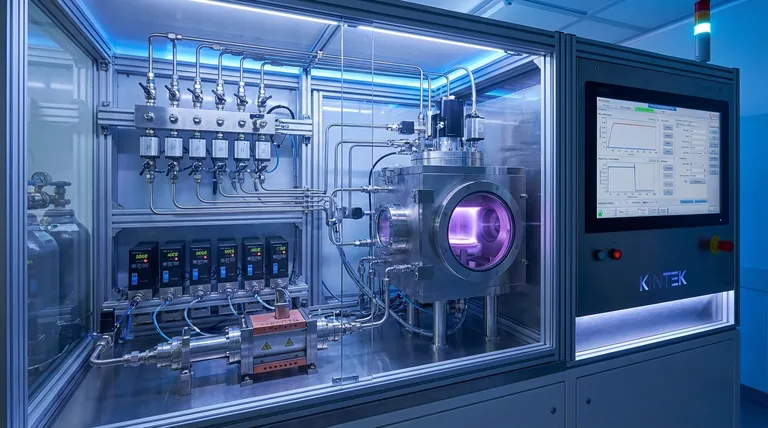

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico