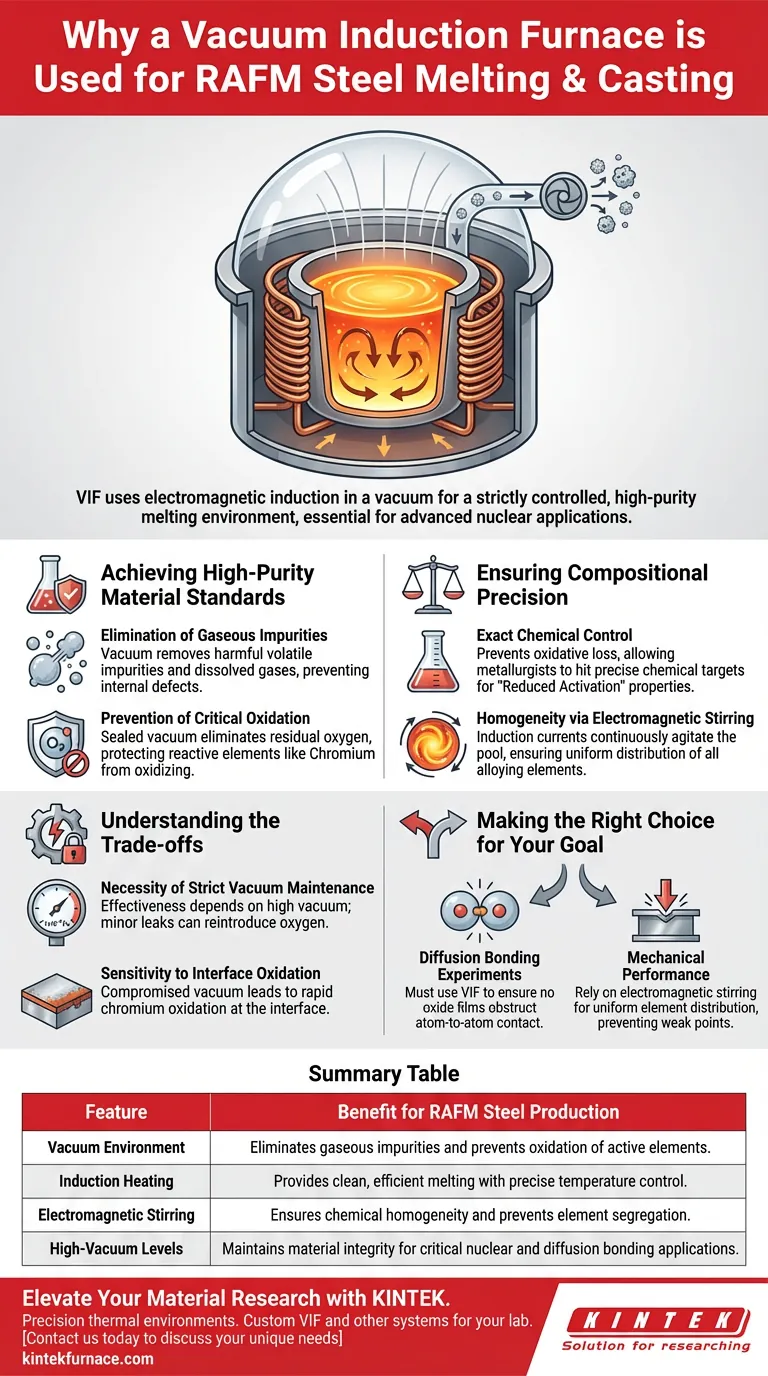

Un forno a induzione sottovuoto è lo strumento principale per la lavorazione dell'acciaio RAFM perché utilizza il riscaldamento a induzione elettromagnetica all'interno di un vuoto per creare un ambiente di fusione rigorosamente controllato e ad alta purezza. Questo isolamento specifico rimuove efficacemente le impurità gassose e previene l'ossidazione dell'acciaio fuso, garantendo la precisa composizione chimica richiesta per le applicazioni nucleari avanzate.

Eliminando la contaminazione atmosferica e sfruttando l'agitazione elettromagnetica, questo processo produce lingotti di acciaio RAFM con l'eccezionale purezza e omogeneità necessarie per servire come base affidabile per processi a valle critici come l'incollaggio diffusivo.

Raggiungere Standard di Materiale ad Alta Purezza

Eliminazione delle Impurità Gassose

L'acciaio RAFM (Ferritico/Martensitico a Ridotta Attivazione) richiede una microstruttura estremamente pulita per funzionare correttamente. L'ambiente sottovuoto all'interno del forno consente la rimozione efficace di impurità volatili dannose e gas disciolti dal metallo fuso.

L'eliminazione di questi gas non riguarda solo la pulizia; è una necessità strutturale. Degasando la fusione, il forno previene la formazione di difetti interni che comprometterebbero l'integrità meccanica del materiale.

Prevenzione dell'Ossidazione Critica

Gli elementi di lega presenti nell'acciaio RAFM, in particolare il cromo, sono altamente reattivi all'ossigeno. Senza la protezione del vuoto, questi elementi si ossiderebbero rapidamente, portando a perdite di materiale e alla formazione di inclusioni di ossido.

Il forno a induzione sottovuoto mantiene un ambiente sigillato che elimina virtualmente l'ossigeno residuo. Ciò preserva gli elementi di lega attivi, garantendo che rimangano in soluzione anziché trasformarsi in impurità fragili.

Garantire la Precisione Composizionale

Controllo Chimico Esatto

La produzione di acciaio RAFM è una sfida chimica tanto quanto una metallurgica. Il processo sottovuoto previene la perdita ossidativa di elementi attivi, consentendo ai metallurgisti di raggiungere target chimici precisi.

Questo controllo è vitale per mantenere le proprietà di "Attivazione Ridotta" dell'acciaio. Garantisce che il lingotto finale corrisponda alle rigorose specifiche compositive richieste per i progetti di materiali ad alte prestazioni.

Omogeneità tramite Agitazione Elettromagnetica

Oltre alla semplice fusione, il meccanismo a induzione fornisce un vantaggio fisico: l'agitazione elettromagnetica. Le correnti di induzione agitano naturalmente il bagno fuso.

Questo effetto di agitazione continua garantisce che tutti i componenti di lega, come ferro, manganese e cromo, siano distribuiti uniformemente in tutta la miscela. Il risultato è un lingotto chimicamente omogeneo privo di problemi di segregazione.

Comprendere i Compromessi

La Necessità di un Rigoroso Mantenimento del Vuoto

Sebbene il forno a induzione sottovuoto offra una purezza superiore, la sua efficacia dipende interamente dal mantenimento di alti livelli di vuoto (ad esempio, 1x10^-4 Pa). Anche perdite minori o fluttuazioni di pressione possono reintrodurre ossigeno.

Sensibilità all'Ossidazione Interfacciale

Nonostante le capacità del forno, il materiale rimane sensibile. Se l'ambiente sottovuoto viene compromesso, l'elevata affinità del cromo per l'ossigeno può portare a una rapida ossidazione all'interfaccia. Ciò evidenzia che l'attrezzatura è efficace solo quanto il rigore del controllo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta la produzione di acciaio RAFM, la scelta della tecnologia di fusione determina il successo delle applicazioni a valle.

- Se il tuo obiettivo principale sono esperimenti di incollaggio diffusivo: Devi utilizzare la fusione a induzione sottovuoto per garantire che il materiale sia privo di film di ossido che ostacolerebbero fisicamente il contatto atomo-atomo durante l'incollaggio.

- Se il tuo obiettivo principale sono le prestazioni meccaniche: Ti affidi all'agitazione elettromagnetica del VIF per garantire la distribuzione uniforme degli elementi di lega, prevenendo punti deboli nel lingotto fuso.

Il forno a induzione sottovuoto non è solo uno strumento di fusione; è un sistema di purificazione che trasforma gli input grezzi in una lega chimicamente precisa, di grado di ricerca.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la Produzione di Acciaio RAFM |

|---|---|

| Ambiente Sottovuoto | Elimina le impurità gassose e previene l'ossidazione degli elementi attivi. |

| Riscaldamento a Induzione | Fornisce una fusione pulita ed efficiente con un controllo preciso della temperatura. |

| Agitazione Elettromagnetica | Garantisce l'omogeneità chimica e previene la segregazione degli elementi. |

| Alti Livelli di Vuoto | Mantiene l'integrità del materiale per applicazioni nucleari critiche e di incollaggio diffusivo. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nella produzione di acciaio RAFM inizia con l'ambiente termico giusto. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di Forni a Induzione Sottovuoto, sistemi Muffle, a Tubo, Rotativi e CVD, tutti personalizzabili per soddisfare le tue specifiche di laboratorio e industriali più esigenti.

Sia che tu ti concentri sull'incollaggio diffusivo o sui test meccanici ad alte prestazioni, le nostre attrezzature forniscono il rigoroso controllo composizionale e la purezza richiesti dalla tua ricerca. Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come le nostre soluzioni avanzate ad alta temperatura possono potenziare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Quali passaggi sono coinvolti nella creazione di gioielli di alta qualità utilizzando un forno a induzione sottovuoto? Padroneggiare Purezza e Consistenza

- Qual è la funzione di un forno a induzione sottovuoto con crogiolo di rame freddo nella preparazione della lega Ti-5Al-2.5Sn?

- Quali fattori dovrebbero essere considerati nella selezione del materiale del crogiolo per un forno di colata sottovuoto? Garantire Purezza e Prestazioni

- Qual è lo scopo del mantenimento di argon ad alta purezza nella fusione a induzione sotto vuoto? Stabilizza la composizione del tuo acciaio

- Perché il gas argon ad alta purezza viene utilizzato durante la fusione delle leghe AlCoCrFeNi2.1? Garantire la massima purezza della lega

- In che modo il riscaldamento a induzione garantisce la ripetibilità nei lotti di produzione? Controllo digitale di precisione Master

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo