Fondamentalmente, la selezione del materiale giusto per il crogiolo per un forno di colata sottovuoto è un atto di bilanciamento tra tre fattori critici: inerzia chimica, stabilità termica e durabilità meccanica. L'obiettivo è scegliere un materiale che non si scioglierà, non si romperà e non contaminerà la lega durante il processo di colata ad alta temperatura e alto vuoto, garantendo l'integrità e la purezza del prodotto finale.

L'errore più comune è considerare il crogiolo come un semplice contenitore. In realtà, è un componente attivo in un complesso sistema metallurgico. La scelta giusta previene contaminazioni catastrofiche della fusione e guasti del processo, mentre quella sbagliata le garantisce.

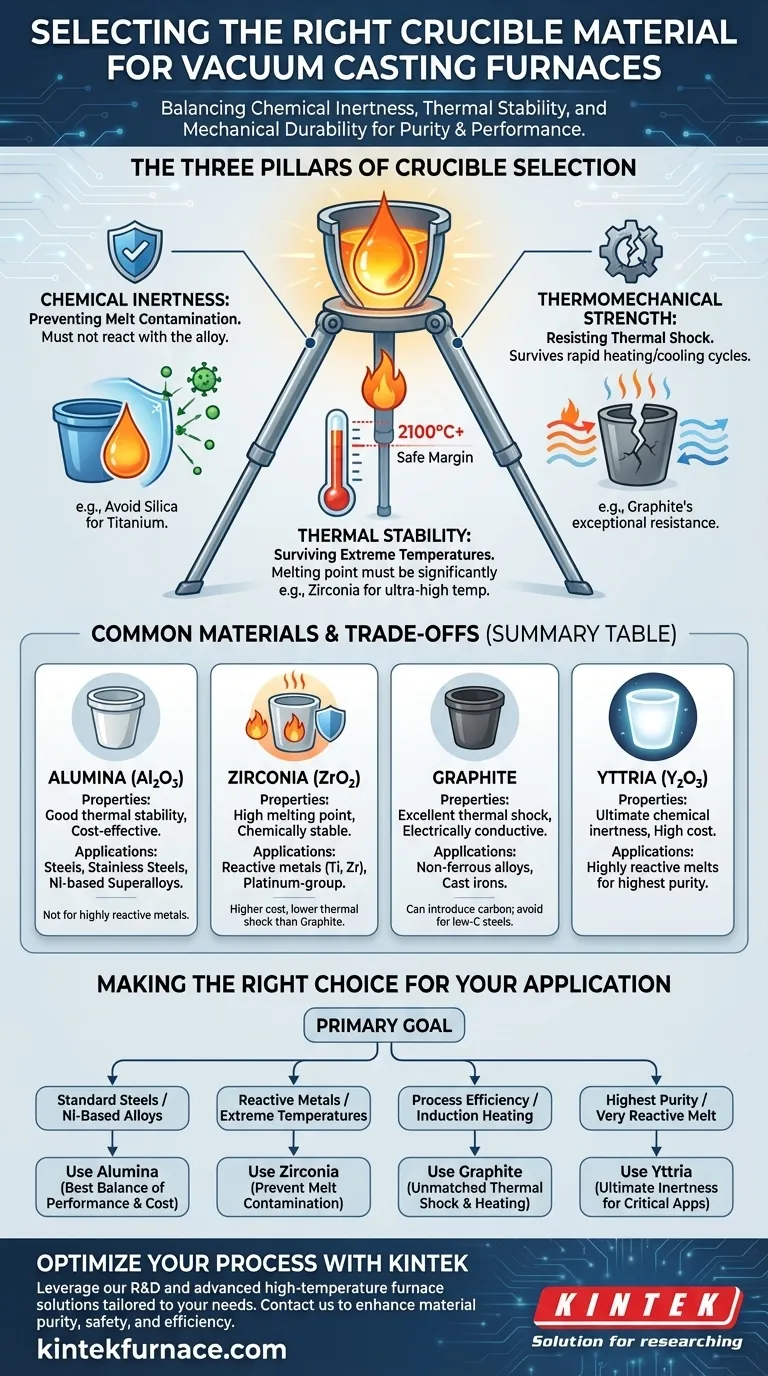

I Tre Pilastri della Selezione del Crogiolo

Il processo decisionale dovrebbe essere fondato su una chiara comprensione di come il materiale scelto si comporterà nelle condizioni estreme del forno. Questi tre pilastri non sono negoziabili.

Inerzia Chimica: Prevenire la Contaminazione della Fusione

La funzione primaria dell'ambiente sottovuoto è impedire al metallo fuso di reagire con i gas atmosferici. Tuttavia, una reazione tra il metallo liquido e il crogiolo stesso può essere altrettanto dannosa.

Il materiale del crogiolo deve essere chimicamente inerte rispetto alla specifica lega che viene fusa. In caso contrario, il crogiolo può dissolversi nella fusione, introducendo impurità che alterano le proprietà chimiche e meccaniche della lega finale.

Ad esempio, l'utilizzo di un crogiolo a base di silice per fondere il titanio sarebbe disastroso, poiché il titanio altamente reattivo strapperebbe l'ossigeno dalla silice, contaminando la fusione e distruggendo il crogiolo.

Stabilità Termica: Sopravvivere alle Temperature Estreme

Questo fattore sembra ovvio ma presenta sfumature importanti. Il punto di fusione del crogiolo deve essere significativamente superiore alla temperatura massima di processo della lega.

Un margine di sicurezza è cruciale. Operare troppo vicino al punto di rammollimento di un crogiolo può portare a deformazioni o, nel peggiore dei casi, a un cedimento completo e alla perdita del carico fuso all'interno della camera del forno.

Materiali come la zirconia sono selezionati per applicazioni ad altissima temperatura (sopra i 2100°C) proprio perché mantengono la loro integrità strutturale ben oltre il punto di fusione della maggior parte delle leghe commerciali.

Resistenza Termomeccanica: Resistere agli Shock Termici

I cicli di colata sottovuoto spesso comportano rapidi cicli di riscaldamento e raffreddamento. Questi gradienti di temperatura creano stress interni nel materiale del crogiolo.

Un materiale con scarsa resistenza agli shock termici si creperà e fallirà prematuramente, a volte dopo soli pochi cicli. Ciò è costoso non solo in termini di sostituzione dei crogioli, ma rappresenta anche un significativo rischio per la sicurezza.

La grafite, ad esempio, è apprezzata per la sua eccezionale resistenza agli shock termici, che le consente di sopravvivere a migliaia di cicli rapidi di riscaldamento e raffreddamento senza cedimenti.

Comprendere i Compromessi: Materiali Comuni per Crogioli

Non esiste un unico materiale "migliore"; ognuno comporta un compromesso tra prestazioni, applicazione e costo.

Allumina (Al₂O₃)

L'allumina è un cavallo di battaglia economicamente vantaggioso per la fusione di molte leghe comuni. Offre una buona stabilità termica ed è relativamente inerte a molti materiali.

È la scelta standard per la fusione di acciai, acciai inossidabili e molte superleghe a base di nichel. Tuttavia, non è adatta per metalli altamente reattivi come titanio o zirconio.

Zirconia (ZrO₂)

Quando si fondono metalli reattivi o leghe a temperature estreme, la zirconia è lo standard del settore. La sua stabilità chimica e il suo punto di fusione molto elevato la rendono una delle poche opzioni praticabili.

È essenziale per la lavorazione di titanio, zirconio, uranio e metalli del gruppo del platino. Il suo principale svantaggio è un costo più elevato e una resistenza agli shock termici generalmente inferiore rispetto alla grafite. Viene spesso stabilizzata con ittria (Zirconia Stabilizzata con Ittria, o YSZ) per migliorarne le proprietà termomeccaniche.

Grafite

La grafite si distingue per la sua eccellente resistenza agli shock termici e la conducibilità elettrica. In un forno a induzione, un crogiolo di grafite può fungere sia da contenitore che da elemento riscaldante (suscettore).

È ideale per molte leghe non ferrose e ghise. Il suo limite principale è che può introdurre carbonio nella fusione, rendendola inadatta per la produzione di acciai a basso tenore di carbonio o a tenore di carbonio ultra-basso. Si ossiderà e si degraderà rapidamente anche se l'integrità del vuoto è scarsa.

Ittria (Y₂O₃)

Per le applicazioni più esigenti che coinvolgono fusioni altamente reattive dove anche la zirconia è insufficiente, l'ittria offre il massimo livello di inerzia chimica. È eccezionalmente stabile ma è anche significativamente più costosa ed è riservata ad applicazioni critiche ad alto valore.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza questo come punto di partenza per guidare la selezione del materiale in base al tuo obiettivo metallurgico primario.

- Se la tua attenzione principale è la colata di acciai standard o leghe a base di nichel: L'allumina offre il miglior equilibrio tra prestazioni ed efficienza dei costi.

- Se la tua attenzione principale è la colata di metalli reattivi (es. titanio) o il lavoro a temperature estreme: La zirconia (spesso stabilizzata con ittria) è la scelta necessaria per prevenire la contaminazione della fusione.

- Se la tua attenzione principale è l'efficienza del processo in un forno a induzione e si accetta una leggera assunzione di carbonio: La grafite fornisce una resistenza agli shock termici e prestazioni di riscaldamento senza pari.

- Se la tua attenzione principale è ottenere la massima purezza possibile con una fusione molto reattiva: Devi investire in un materiale specializzato come l'Ittria.

In definitiva, la selezione del materiale del crogiolo è una decisione critica del processo che influisce direttamente sulla qualità del prodotto, sulla sicurezza operativa e sull'efficienza economica.

Tabella Riassuntiva:

| Materiale Crogiolo | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Allumina (Al₂O₃) | Buona stabilità termica, economica | Acciai, acciai inossidabili, superleghe a base di nichel |

| Zirconia (ZrO₂) | Alto punto di fusione, chimicamente stabile | Metalli reattivi come titanio, zirconio, metalli del gruppo del platino |

| Grafite | Eccellente resistenza agli shock termici, elettricamente conduttiva | Leghe non ferrose, ghise (evitare per acciai a basso tenore di carbonio) |

| Ittria (Y₂O₃) | Massima inerzia chimica, costo elevato | Fusioni altamente reattive per applicazioni di massima purezza |

Pronto a ottimizzare il tuo processo di colata sottovuoto con il crogiolo giusto? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, forni a tubo, forni rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la purezza, la sicurezza e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche