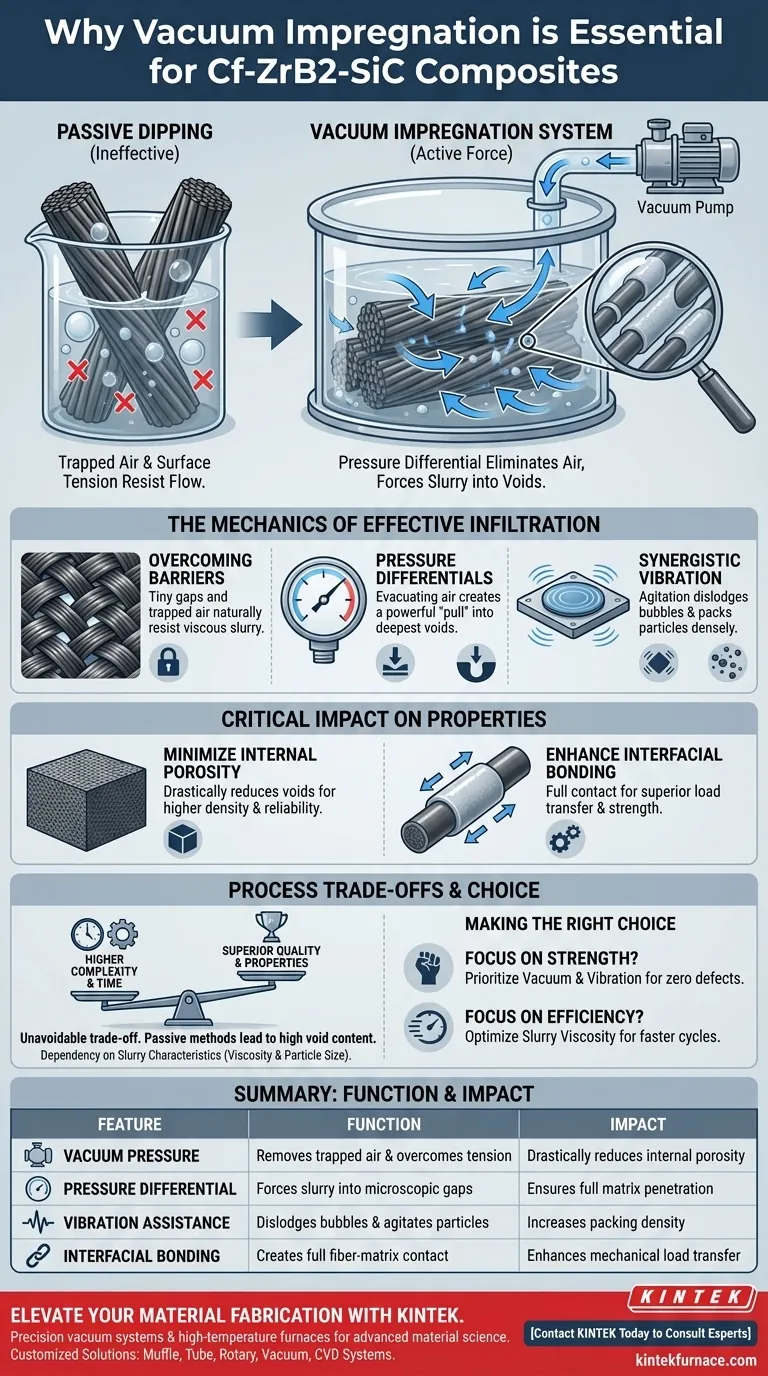

Un sistema di impregnazione sottovuoto è strettamente necessario per la fabbricazione di compositi Cf-ZrB2-SiC perché fornisce la forza attiva richiesta per spingere la sospensione ceramica nelle fessure microscopiche all'interno dei fasci di fibre di carbonio. A differenza della semplice immersione o ammollo, questo processo utilizza differenziali di pressione per superare la resistenza naturale del tessuto, garantendo che il materiale di matrice penetri completamente nell'architettura delle fibre.

La funzione principale di questo sistema è eliminare l'aria intrappolata e forzare la matrice ceramica nei fasci di fibre, riducendo così la porosità interna e garantendo la resistenza del legame interfacciale richiesta per i compositi ad alte prestazioni.

La Meccanica di un'Infiltrazione Efficace

Superare le Barriere Fisiche

I tessuti di fibre di carbonio sono costituiti da fasci strettamente intrecciati contenenti migliaia di filamenti individuali. Questi fasci creano piccole e intricate fessure che resistono naturalmente alla penetrazione di sospensioni ceramiche viscose a causa della tensione superficiale e dell'aria intrappolata.

Il Ruolo dei Differenziali di Pressione

Un sistema di impregnazione sottovuoto risolve questo problema creando un differenziale di pressione. Evacuando l'aria dalla camera, il sistema rimuove la resistenza atmosferica all'interno del tessuto, "tirando" efficacemente la sospensione nei vuoti più profondi dell'architettura delle fibre.

Vibrazione Sinergica

Per massimizzare l'efficienza, questi sistemi combinano spesso la pressione del vuoto con funzioni assistite da vibrazione. Mentre il vuoto spinge la sospensione, la vibrazione agita la miscela, aiutando a rimuovere le bolle d'aria ostinate e consentendo alle particelle ceramiche di depositarsi più densamente nelle fessure delle fibre.

Impatto Critico sulle Proprietà del Materiale

Minimizzare la Porosità Interna

La minaccia più significativa all'integrità del composito è la porosità: vuoti in cui la matrice non è riuscita a penetrare. L'impregnazione sottovuoto è il metodo più efficace per ridurre drasticamente la porosità interna, che è direttamente correlata alla densità finale e all'affidabilità strutturale del composito.

Migliorare il Legame Interfacciale

Affinché un composito agisca come un'unica unità, il carico deve trasferirsi efficacemente tra le fibre e la matrice ceramica. Assicurando che la sospensione ricopra completamente le singole fibre piuttosto che solo la superficie del fascio, il sistema crea l'area di contatto necessaria per una forte resistenza del legame interfacciale.

Comprendere i Compromessi del Processo

Complessità vs. Qualità

L'utilizzo di un sistema di impregnazione sottovuoto aggiunge complessità e tempo al processo di fabbricazione rispetto all'infiltrazione a pressione atmosferica. Tuttavia, questo compromesso è inevitabile; affidarsi a metodi di infiltrazione passiva risulterà quasi invariabilmente in un materiale con elevato contenuto di vuoti e scarse proprietà meccaniche.

Dipendenza dalle Caratteristiche della Sospensione

Sebbene il sistema sottovuoto sia potente, non è una panacea per materiali mal preparati. L'efficacia dell'impregnazione dipende ancora dalla viscosità e dalla dimensione delle particelle della sospensione ceramica; se la sospensione è troppo densa, anche un vuoto elevato potrebbe non riuscire a ottenere una penetrazione completa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di utilizzare questo processo in modo efficace, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla combinazione di vuoto e vibrazione per minimizzare ogni possibile micro-vuoto, poiché questi sono i punti di innesco delle cricche.

- Se il tuo obiettivo principale è l'efficienza del processo: Ottimizza la viscosità della sospensione per adattarla alle tue capacità di vuoto, assicurando che il fluido fluisca facilmente nei fasci di fibre senza richiedere tempi di ciclo eccessivi.

La fabbricazione di successo si basa sulla comprensione che l'impregnazione sottovuoto non è solo un passaggio di immersione, ma un'integrazione forzata di due materiali distinti.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Fabbricazione di Cf-ZrB2-SiC | Impatto sul Composito Finale |

|---|---|---|

| Pressione del Vuoto | Rimuove l'aria intrappolata e supera la tensione superficiale | Riduce drasticamente la porosità interna |

| Differenziale di Pressione | Forza la sospensione ceramica nelle fessure microscopiche delle fibre | Garantisce la completa penetrazione della matrice |

| Assistenza Vibrazionale | Rimuove le bolle d'aria e agita le particelle | Aumenta la densità di impaccamento della matrice |

| Legame Interfacciale | Crea un contatto completo tra fibra e matrice | Migliora il trasferimento del carico meccanico |

Eleva la Tua Fabbricazione di Materiali con KINTEK

La precisione nella produzione di compositi inizia con un controllo termico e di pressione superiore. KINTEK fornisce sistemi sottovuoto ad alte prestazioni e forni ad alta temperatura progettati per soddisfare le rigorose esigenze della scienza dei materiali avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Sia che tu stia perfezionando compositi Cf-ZrB2-SiC o sviluppando ceramiche di prossima generazione, i nostri ingegneri sono pronti ad aiutarti a ottimizzare il tuo processo e ottenere risultati a zero difetti.

Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Qual è la funzione del cristallizzatore in un forno a sublimazione sotto vuoto? Padroneggiare la temperatura per il magnesio ad alta purezza

- Come funziona il sistema di controllo intelligente della temperatura con display digitale nei forni di sinterizzazione sotto vuoto? Ottieni una gestione termica precisa

- Qual è la funzione di un forno a vuoto verticale nella purificazione del cloruro di rubidio? Ottenere rese di elevata purezza

- Perché è richiesto un livello di vuoto da 5 a 10 Pa per rimuovere silicio e zinco dal cloruro di rubidio? Approfondimenti degli esperti

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In che modo l'ambiente a pressione negativa di un forno a infiltrazione sotto vuoto migliora i compositi? Raggiunge il 100% di densità

- Quali sono le categorie di forni per sinterizzazione sottovuoto in base al grado di vuoto? Scegli il sistema giusto per i tuoi materiali