In sostanza, un vuoto o un'atmosfera protettiva riducono l'ossidazione isolando fisicamente il metallo fuso dall'ossigeno. Rimuovendo l'aria (vuoto) o sostituendola con un gas non reattivo (atmosfera protettiva), questi metodi eliminano un ingrediente chiave necessario affinché avvenga la reazione chimica di ossidazione, specialmente alle alte temperature che rendono i metalli altamente reattivi.

Le alte temperature necessarie per fondere o lavorare il metallo accelerano drasticamente anche la sua reazione con l'ossigeno. Il controllo dell'atmosfera non è una piccola modifica del processo; è la strategia fondamentale per prevenire la formazione di inclusioni di ossido che degradano la resistenza e per garantire l'integrità del prodotto finale.

Il Problema Fondamentale: Calore, Metallo e Ossigeno

Perché le Alte Temperature Accelerano l'Ossidazione

Il calore è una forma di energia. Quando un metallo viene riscaldato, i suoi atomi vibrano più rapidamente, rendendoli significativamente più reattivi.

Questa energia aggiunta supera facilmente la soglia necessaria affinché il metallo reagisca con qualsiasi ossigeno disponibile, un processo noto come ossidazione. Uno stato fuso è l'estremo di questo, presentando una superficie liquida altamente reattiva.

La Formazione di Inclusioni di Ossido

L'ossidazione è una reazione chimica tra un metallo e l'ossigeno, che forma un nuovo composto chiamato ossido metallico. Lo si vede nella vita di tutti i giorni come ruggine sul ferro.

Quando ciò accade nel metallo fuso, questi ossidi possono rimanere intrappolati mentre il metallo si raffredda e solidifica. Queste impurità intrappolate sono note come inclusioni di ossido.

L'Impatto degli Ossidi sull'Integrità del Metallo

Le inclusioni di ossido sono essenzialmente particelle minuscole, fragili e simili a ceramica incorporate nella struttura metallica. Non si legano bene con il metallo circostante.

Queste inclusioni agiscono come punti di stress interni, creando punti deboli microscopici da cui possono iniziare le cricche. Ciò degrada gravemente le proprietà meccaniche critiche come resistenza, duttilità e resistenza alla fatica, compromettendo anche la naturale resistenza alla corrosione del metallo.

Le Due Soluzioni Principali

Per prevenire l'ossidazione, è necessario controllare l'atmosfera attorno al metallo caldo. Ciò si ottiene principalmente in due modi: rimozione o spostamento.

Come Funziona il Vuoto: La Strategia di Rimozione

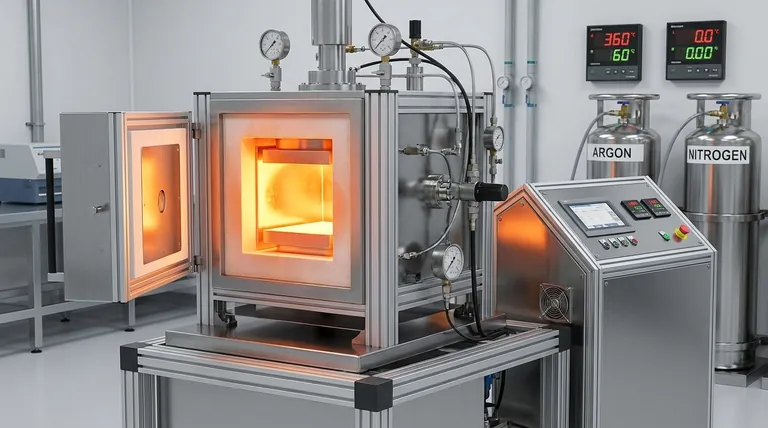

Un forno a vuoto utilizza pompe per rimuovere fisicamente l'aria, e quindi l'ossigeno, da una camera sigillata. Questo priva la reazione di ossidazione del combustibile necessario.

Creando un ambiente con pressione estremamente bassa, il numero di molecole di ossigeno disponibili per collidere e reagire con la superficie metallica viene ridotto a un livello trascurabile. Questo è il modo più efficace per ottenere un ambiente veramente privo di ossigeno.

Come Funziona un'Atmosfera Protettiva: La Strategia di Spostamento

Questa strategia prevede il riempimento della camera con un gas che non reagirà con il metallo, tipicamente un gas inerte come Argon o talvolta Azoto.

Questo gas inerte sposta l'aria normale, ricca di ossigeno, creando una copertura protettiva sul metallo fuso e impedendo all'ossigeno di entrare in contatto con la sua superficie. Sebbene l'obiettivo sia lo stesso, il meccanismo è di sostituzione piuttosto che di rimozione.

Comprendere i Compromessi

La scelta tra vuoto e atmosfera protettiva dipende dai requisiti specifici dell'applicazione in termini di purezza, costo ed efficienza del processo.

Vuoto: Purezza contro Complessità

Un ambiente sottovuoto offre il massimo livello di purezza. Non solo rimuove l'ossigeno, ma aiuta anche a estrarre altre impurità volatili e gas disciolti dal metallo fuso, un processo noto come degasaggio.

Tuttavia, i forni a vuoto rappresentano un investimento significativo in attrezzature specializzate. Il processo è tipicamente orientato al lotto e può avere cicli più lunghi, rendendolo più complesso e costoso rispetto ad altri metodi.

Atmosfera Protettiva: Scalabilità contro Purezza

L'utilizzo di un'atmosfera di gas inerte è spesso più conveniente e più facile da integrare nei processi di produzione continua. Offre un'eccellente protezione per una vasta gamma di applicazioni come saldatura e brasatura.

Il principale compromesso è che potrebbe non raggiungere la purezza assoluta di un vuoto spinto. La qualità del risultato dipende dalla purezza del gas inerte utilizzato e dalla capacità di spurgare completamente tutto l'ossigeno dalla camera.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale: un ambiente sottovuoto è la scelta superiore, poiché rimuove più efficacemente i gas reattivi e altri contaminanti volatili.

- Se la tua attenzione principale è l'efficienza del processo per applicazioni robuste: un'atmosfera protettiva di gas inerte fornisce un'eccellente prevenzione dell'ossidazione senza i costi e la complessità di un vuoto completo.

- Se stai lavorando con metalli altamente reattivi come titanio o alluminio: il controllo dell'atmosfera è inderogabile e un vuoto ad alta purezza o un'atmosfera di gas inerte controllata con precisione è essenziale per prevenire il degrado catastrofico delle proprietà.

In definitiva, gestire l'atmosfera significa gestire la qualità e l'affidabilità del tuo componente metallico finale.

Tabella Riassuntiva:

| Metodo | Meccanismo | Vantaggi Principali | Casi d'Uso Ideali |

|---|---|---|---|

| Vuoto | Rimuove aria/ossigeno tramite pompe | Massima purezza, degasaggio, ambiente privo di ossigeno | Metalli ad alta purezza, metalli reattivi come il titanio |

| Atmosfera Protettiva | Sposta l'aria con gas inerti (es. Argon) | Conveniente, scalabile, lavorazione continua | Saldatura, brasatura, applicazioni robuste |

Migliora la tua lavorazione dei metalli con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per soddisfare le tue esigenze sperimentali uniche, migliorando purezza, resistenza ed efficienza. Contattaci oggi per discutere come possiamo aiutarti a prevenire l'ossidazione e migliorare la tua integrità metallica!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori