Nel settore della generazione di energia e potenza, una pressa a caldo sottovuoto è uno strumento fondamentale per la produzione di componenti ad alte prestazioni che migliorano direttamente l'efficienza e la durabilità. Viene utilizzata per creare parti ceramiche dense per celle a combustibile a ossidi solidi (SOFC), per legare materiali avanzati per pannelli solari di nuova generazione e per forgiare superleghe ultraresistenti per le pale delle turbine utilizzate nelle centrali elettriche. La capacità unica dell'attrezzatura di creare materiali con integrità superiore è essenziale per soddisfare le esigenze dei moderni sistemi energetici.

Al suo centro, il contributo di una pressa a caldo sottovuoto non è solo la creazione di parti, ma la riprogettazione fondamentale dei materiali di cui sono fatte. Questo processo elimina i difetti interni, consentendo ai componenti energetici di funzionare in modo più efficiente e di resistere a condizioni più severe per periodi più lunghi.

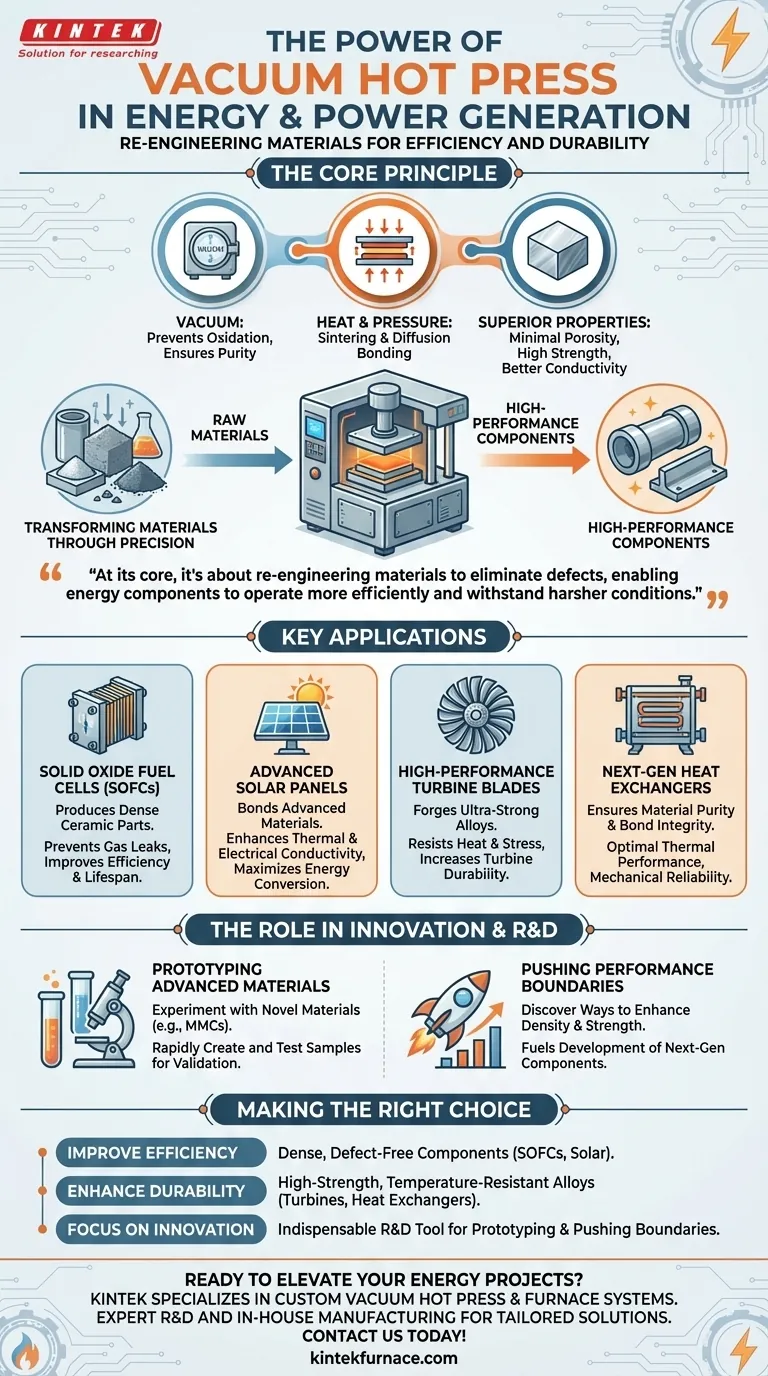

Il Principio Fondamentale: Perché Sottovuoto, Calore e Pressione Sono Importanti

Una pressa a caldo sottovuoto funziona applicando enorme pressione e alte temperature ai materiali all'interno di una camera a vuoto. Questa combinazione è la chiave della sua capacità trasformativa.

Il Ruolo del Sottovuoto

La rimozione di aria e altri gas dalla camera previene l'ossidazione e la contaminazione durante il processo di riscaldamento. Ciò garantisce la purezza chimica del materiale finale, fondamentale per componenti come le celle a combustibile e l'elettronica sensibile.

L'Impatto di Calore e Pressione

L'applicazione simultanea di calore e pressione uniassiale forza i grani del materiale a fondersi insieme. Questo processo, noto come sinterizzazione o saldatura per diffusione, aumenta drasticamente la densità del materiale.

Il Risultato: Proprietà dei Materiali Superiori

Il risultato principale è un componente con una porosità minima (meno vuoti o difetti interni). Questa mancanza di difetti porta direttamente a una migliore resistenza meccanica, durezza e conducibilità termica significativamente migliorate, tutte vitali per le applicazioni energetiche più esigenti.

Applicazioni Chiave nella Generazione di Energia e Potenza

La capacità di produrre materiali quasi perfetti consente progressi critici nel panorama energetico, dalla generazione di energia pulita ai sistemi di alimentazione convenzionali.

Celle a Combustibile a Ossidi Solidi (SOFC)

Le SOFC generano elettricità attraverso una reazione elettrochimica e si basano su elettroliti e elettrodi ceramici perfettamente densi. Una pressa a caldo sottovuoto produce questi componenti ceramici, assicurando che siano privi di pori che potrebbero causare perdite di gas e degradare gravemente l'efficienza e la durata della cella a combustibile.

Pannelli Solari Avanzati

Per le tecnologie solari di prossima generazione, l'efficienza è legata alla qualità con cui i diversi strati di materiale sono uniti. La pressatura a caldo sottovuoto crea legami potenti e privi di vuoti tra questi strati, migliorando la conducibilità termica ed elettrica e massimizzando il tasso di conversione energetica del pannello.

Pale per Turbine ad Alte Prestazioni

Le pale delle turbine nelle centrali a gas e a vapore operano sotto calore e stress estremi. Utilizzando una pressa a caldo sottovuoto, i produttori possono forgiare superleghe ad alta resistenza che resistono allo scorrimento viscoso (creep) e alla corrosione, portando a turbine più durevoli ed efficienti.

Scambiatori di Calore di Nuova Generazione

Tecnologie di lavorazione sottovuoto simili vengono utilizzate per creare scambiatori di calore compatti ed altamente efficienti. L'integrità dei legami e la purezza dei materiali assicurano prestazioni termiche ottimali e affidabilità meccanica nei sistemi che gestiscono il calore di scarto o l'accumulo di energia termica.

Il Ruolo nella Ricerca e Sviluppo

Sebbene una pressa a caldo sottovuoto sia utilizzata per la produzione, il suo impatto più significativo è spesso nell'innovazione. Non è tipicamente uno strumento per la produzione ad alto volume e basso costo, ma piuttosto per la creazione di componenti all'avanguardia ad alto valore.

Prototipazione di Materiali Avanzati

I laboratori di R&S utilizzano questa attrezzatura per sperimentare materiali innovativi come compositi a matrice metallica (MMC) e ceramiche avanzate. Permette loro di creare e testare rapidamente piccoli campioni per convalidare nuove teorie sui materiali.

Spingere i Limiti delle Prestazioni

La pressa è uno strumento di ricerca fondamentale per scoprire nuovi modi per migliorare la densità e la resistenza dei materiali. Questa ricerca alimenta direttamente lo sviluppo di componenti di prossima generazione che renderanno i futuri sistemi energetici più potenti e affidabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per comprendere il suo valore, considera come questa tecnologia si allinea con obiettivi specifici nel settore energetico.

- Se il tuo obiettivo principale è migliorare l'efficienza: Una pressa a caldo sottovuoto consente la creazione di componenti densi e privi di difetti per SOFC e celle solari, massimizzando la loro produzione di energia.

- Se il tuo obiettivo principale è aumentare la durabilità: Questa tecnologia è essenziale per produrre leghe ad alta resistenza e resistenti alla temperatura per pale di turbine e scambiatori di calore che devono sopravvivere a condizioni operative difficili.

- Se il tuo obiettivo principale è l'innovazione: L'attrezzatura è uno strumento indispensabile per la R&S per la prototipazione di nuovi materiali e per spingere i confini scientifici delle prestazioni dei materiali.

In definitiva, i progressi nella generazione di energia sono fondamentalmente legati alla qualità dei materiali che utilizziamo per costruirli.

Tabella Riassuntiva:

| Applicazione | Contributo Chiave |

|---|---|

| Celle a Combustibile a Ossidi Solidi (SOFC) | Produce parti ceramiche dense per prevenire perdite di gas e migliorare l'efficienza |

| Pannelli Solari Avanzati | Unisci strati per una migliore conducibilità termica ed elettrica, massimizzando la conversione energetica |

| Pale per Turbine ad Alte Prestazioni | Forgia leghe resistenti per resistere al calore e allo stress, migliorando la durabilità della turbina |

| Scambiatori di Calore di Nuova Generazione | Garantisce l'integrità del materiale e la purezza dei legami per prestazioni termiche ottimali |

Pronto a elevare i tuoi progetti energetici con soluzioni avanzate ad alta temperatura? KINTEK è specializzata in attrezzature personalizzate per presse a caldo sottovuoto e altri sistemi di forni come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra esperta R&S e la produzione interna garantiscono soluzioni su misura per le tue esigenze uniche: contattaci oggi per discutere di come possiamo aumentare la tua efficienza e innovazione! Contattaci ora

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali