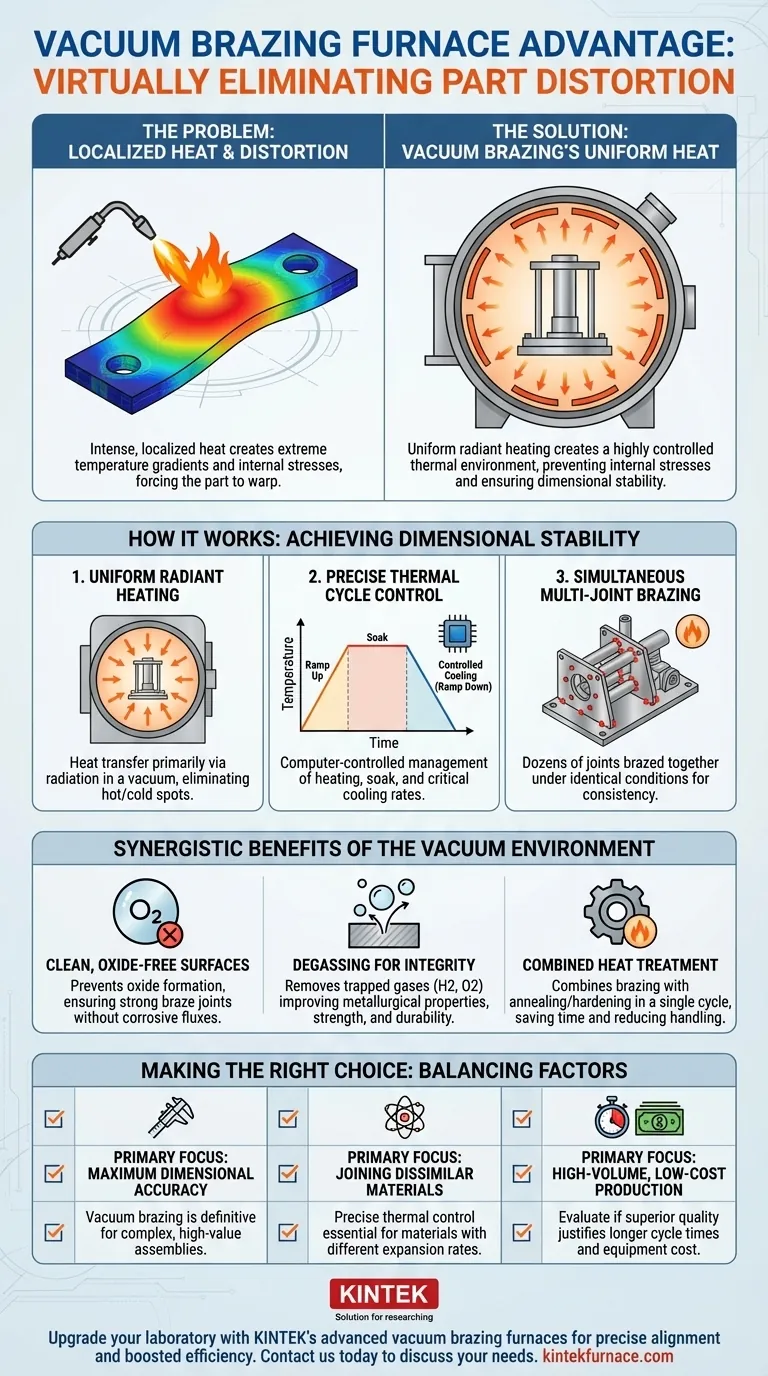

Alla base di tutto, un forno di brasatura sottovuoto offre un vantaggio significativo eliminando virtualmente la distorsione dei pezzi. Ciò si ottiene attraverso un riscaldamento e un raffreddamento eccezionalmente uniformi, che prevengono le tensioni termiche interne che causano la deformazione, la piegatura o la torsione dei componenti durante il processo di giunzione.

Il punto fondamentale è che la distorsione non è una funzione del calore in sé, ma del calore non uniforme. Un forno sottovuoto eccelle creando un ambiente termico altamente controllato e uniforme, assicurando che l'intero assemblaggio si riscaldi e si raffreddi come un'unica unità stabile.

La fisica della distorsione: perché i pezzi si deformano

Per capire perché la brasatura sottovuoto è così efficace, dobbiamo prima comprendere la causa principale della distorsione: la dilatazione termica differenziale.

Dilatazione e contrazione termica

Quando un materiale viene riscaldato, si espande. Quando si raffredda, si contrae. Se una sezione di un pezzo si riscalda o si raffredda più velocemente di un'altra, si crea una tensione interna. Questa tensione è ciò che alla fine deforma il componente dalle sue dimensioni specificate.

Il problema del calore localizzato

I metodi di giunzione tradizionali, come la saldatura o la brasatura a fiamma, applicano calore intenso e localizzato. Questo crea gradienti di temperatura estremi: l'area vicino alla torcia è fusa mentre le aree a pochi centimetri di distanza sono significativamente più fredde. Questa disparità costringe il pezzo a deformarsi per accogliere le enormi tensioni interne.

Come la brasatura sottovuoto garantisce stabilità dimensionale

Un forno sottovuoto non è solo una scatola calda; è uno strumento di precisione per la gestione dell'energia termica su un intero componente o assemblaggio.

Riscaldamento radiante uniforme

Nel vuoto quasi perfetto del forno, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione (correnti d'aria). Gli elementi riscaldanti circondano i pezzi, inondandoli di energia termica uniforme da tutte le direzioni. Ciò elimina i punti caldi e i punti freddi che sono i principali motori della distorsione.

Controllo preciso dei cicli termici

I moderni forni sottovuoto sono controllati da computer, consentendo una gestione precisa dell'intero ciclo termico. Ciò include il tasso di riscaldamento (ramp-up), il tempo di mantenimento alla temperatura di brasatura (soak) e, cosa più critica, il tasso di raffreddamento (ramp-down). Il raffreddamento controllato è altrettanto importante del riscaldamento controllato per prevenire lo stress.

Brasatura simultanea di più giunti

Poiché l'intero assemblaggio viene riscaldato uniformemente, è possibile brasare decine o addirittura centinaia di giunti contemporaneamente. Ciò garantisce che tutti i giunti siano creati in condizioni identiche, portando a una consistenza e ripetibilità eccezionali su un intero lotto di pezzi complessi.

Vantaggi sinergici dell'ambiente sottovuoto

La bassa distorsione è il risultato diretto dell'ambiente sottovuoto, che fornisce anche altri vantaggi cruciali che lavorano insieme per produrre un prodotto finale superiore.

Superfici pulite e prive di ossidi

Il vuoto rimuove praticamente tutto l'ossigeno, prevenendo la formazione di ossidi sulla superficie metallica. Ciò si traduce in un pezzo luminoso e pulito e in una giunzione brasata più forte senza la necessità di flussi corrosivi, che possono interferire con il trasferimento uniforme del calore.

Degassaggio per l'integrità del materiale

Il vuoto estrae attivamente i gas intrappolati, come idrogeno e ossigeno, dai materiali di base. Questo effetto di "degassaggio" migliora le proprietà metallurgiche dell'assemblaggio finale, aumentandone la resistenza, la durezza e la durabilità.

Combinazione di trattamento termico e giunzione

Un forno sottovuoto consente di combinare la brasatura con un processo di trattamento termico, come la ricottura o la tempra, in un unico ciclo. Ciò riduce la movimentazione dei pezzi, risparmia tempo e costi significativi e minimizza il rischio di danni o distorsioni tra le diverse fasi del processo.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione per ogni applicazione. La sua precisione comporta considerazioni specifiche.

Tempo di ciclo

Un ciclo di brasatura sottovuoto è intrinsecamente un processo a lotti e può essere lungo. Il tempo necessario per pompare la camera fino a un vuoto profondo ed eseguire una rampa di raffreddamento lenta e controllata significa che è generalmente più lento rispetto ai metodi di riscaldamento continuo o localizzato.

Costo delle attrezzature e operativo

I forni sottovuoto rappresentano un investimento di capitale significativo. Richiedono anche operatori qualificati e un impegno a rigorosi programmi di manutenzione per garantire l'integrità del vuoto e la precisione dei controlli termici.

Fare la scelta giusta per la tua applicazione

La selezione del giusto processo di giunzione richiede di bilanciare la necessità di precisione dimensionale con la velocità e il costo di produzione.

- Se il tuo obiettivo principale è la massima precisione dimensionale: la brasatura sottovuoto è la scelta definitiva per assemblaggi complessi e di alto valore dove le tolleranze strette sono irrinunciabili.

- Se il tuo obiettivo principale è unire materiali dissimili o esotici: il controllo preciso dell'intero profilo termico rende la brasatura sottovuoto essenziale per unire materiali con diversi tassi di espansione.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di pezzi semplici: devi valutare se la qualità superiore e la bassa distorsione della brasatura sottovuoto giustificano i tempi di ciclo più lunghi rispetto a metodi più veloci e meno precisi.

In definitiva, scegliere la brasatura sottovuoto è un investimento in un controllo di processo e in una qualità del pezzo finale senza pari.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento uniforme | Il trasferimento di calore radiante previene i punti caldi, riducendo le tensioni interne e la distorsione. |

| Raffreddamento controllato | La gestione precisa del ciclo termico minimizza la deformazione durante le fasi di raffreddamento. |

| Superfici prive di ossidi | L'ambiente sottovuoto elimina gli ossidi, garantendo giunzioni pulite e una distribuzione uniforme del calore. |

| Brasatura simultanea di giunti | Consente di brasare più giunti contemporaneamente per risultati coerenti e ripetibili. |

| Benefici del degassaggio | Rimuove i gas intrappolati, migliorando la resistenza del materiale e riducendo i rischi di distorsione. |

Aggiorna il tuo laboratorio con i forni di brasatura sottovuoto avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori soluzioni per alte temperature come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, minimizzando la distorsione dei pezzi e aumentando l'efficienza. Contattaci oggi stesso per discutere come le nostre soluzioni di forni su misura possono migliorare la tua precisione dimensionale e il controllo del processo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento