In sintesi, il trattamento termico sottovuoto migliora fondamentalmente i componenti in ferro puro industriale eliminando l'influenza negativa dell'aria durante il processo di riscaldamento e raffreddamento. Questo ambiente controllato previene l'ossidazione superficiale, garantisce una distribuzione uniforme della temperatura e consente un controllo microstrutturale preciso, portando a una maggiore tenacità meccanica, proprietà magnetiche superiori e una finitura superficiale pulita e brillante.

Rimuovendo elementi reattivi come l'ossigeno, il trattamento termico sottovuoto consente di realizzare pienamente le proprietà intrinseche del materiale. Si tratta meno di aggiungere qualcosa al ferro e più di proteggerlo dalla degradazione ad alte temperature per ottenere un risultato più pulito, uniforme e ad alte prestazioni.

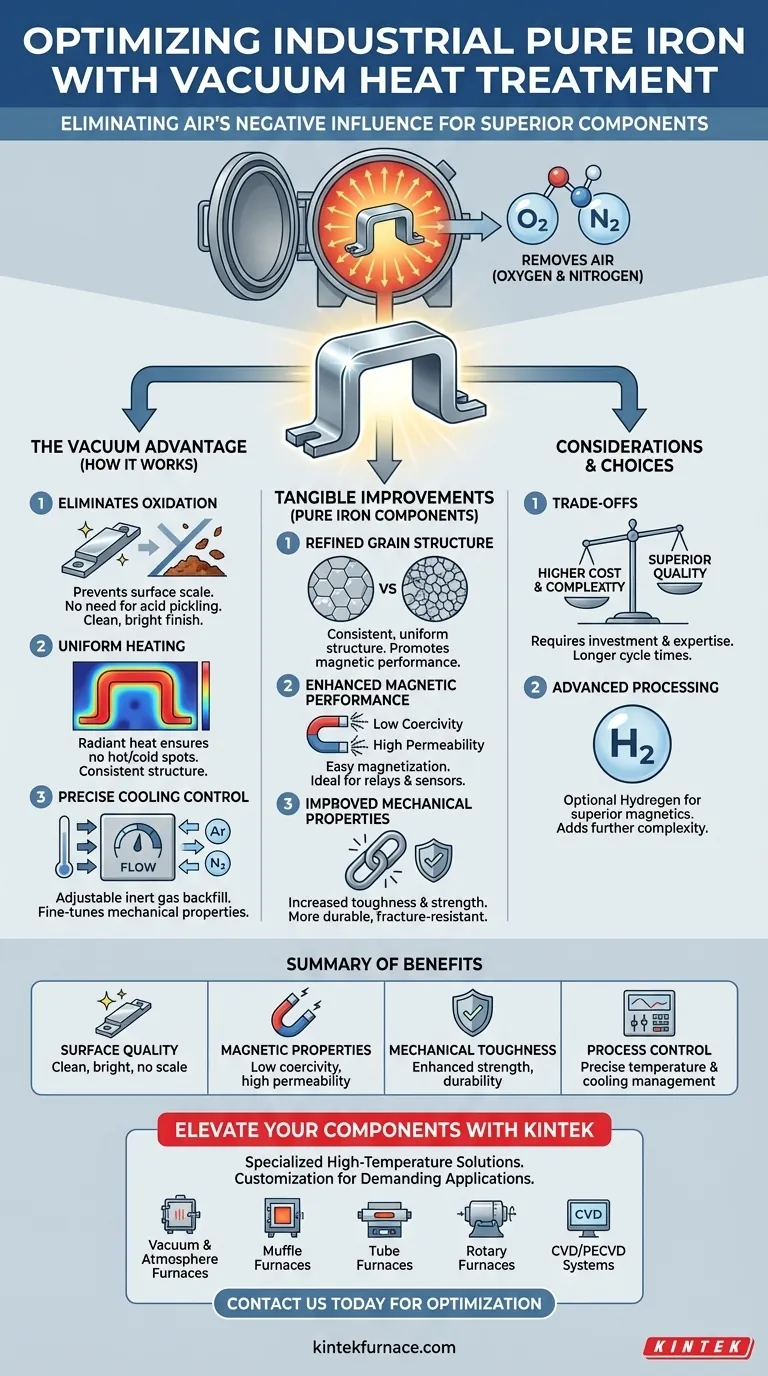

Il Principio Fondamentale: Perché il Vuoto è Importante

Per comprendere i benefici, dobbiamo prima apprezzare il problema che il vuoto risolve. Il trattamento termico tradizionale avviene in presenza di aria, che contiene circa il 21% di ossigeno e il 78% di azoto. Ad alte temperature, questi gas reagiscono aggressivamente con la superficie del metallo.

Eliminazione dell'Ossidazione e della Contaminazione

L'effetto più immediato del vuoto è la rimozione dell'ossigeno. Ciò previene la formazione di ossidi superficiali (scorie), che sono fragili e possono compromettere sia le dimensioni del componente che la sua integrità superficiale.

Il pezzo risultante esce dal forno pulito e brillante, eliminando spesso la necessità di processi di pulizia secondari come il decapaggio acido o la sabbiatura. Questo è il motivo del drammatico aumento di "luminosità" notato per componenti come i gioghi dei relè.

Raggiungimento di un'Uniformità di Temperatura Ineguagliabile

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. Questo metodo promuove un riscaldamento eccezionalmente uniforme su tutto il pezzo, indipendentemente dalla sua geometria.

Non ci sono correnti di convezione dai gas atmosferici che possano causare punti caldi o freddi. Questa uniformità è fondamentale per garantire che l'intero componente subisca la stessa trasformazione strutturale nello stesso momento, prevenendo stress interni e punti deboli.

Consentire un Controllo Preciso del Raffreddamento

L'ambiente sottovuoto fornisce anche un controllo meticoloso sulla fase di raffreddamento (tempra). La velocità di raffreddamento può essere gestita con precisione riempiendo la camera sigillata con un volume specifico di gas inerte, come azoto o argon.

Questa velocità di raffreddamento regolabile è ciò che consente ai metallurgisti di affinare la struttura granulare finale e, di conseguenza, le proprietà meccaniche del materiale come resistenza e tenacità.

Miglioramenti Tangibili nei Componenti in Ferro Puro

L'ambiente controllato di un forno sottovuoto si traduce direttamente in miglioramenti misurabili nel prodotto finale, specialmente per materiali magneticamente sensibili come il ferro puro industriale (ad esempio, DT4A).

Struttura Granulare Raffinata e Omogenea

Cicli di riscaldamento e raffreddamento consistenti promuovono la crescita di una struttura granulare uniforme. Per i materiali magnetici dolci utilizzati nei relè, è desiderabile una dimensione dei grani consistente e spesso maggiore perché riduce gli impedimenti al movimento delle pareti dei domini magnetici, migliorando le prestazioni magnetiche.

Prestazioni Magnetiche Migliorate

Una microstruttura pulita e uniforme con stress interni minimi è lo stato ideale per un materiale magnetico dolce. Il trattamento sottovuoto aiuta a raggiungere bassa coercitività e alta permeabilità magnetica, il che significa che il ferro può essere facilmente magnetizzato e smagnetizzato. Questa è una caratteristica prestazionale critica per i nuclei e le armature dei relè.

Proprietà Meccaniche Migliorate

Prevenendo la fragilità superficiale dovuta all'ossidazione e garantendo una struttura interna omogenea, il trattamento termico sottovuoto migliora direttamente la tenacità e la resistenza del materiale. Il componente finale è più durevole e resistente alla frattura.

Comprendere i Compromessi

Sebbene altamente efficace, il trattamento termico sottovuoto non è la soluzione predefinita per ogni applicazione. Comporta considerazioni specifiche.

Costo e Tempo di Ciclo

I forni sottovuoto rappresentano un investimento di capitale significativo e hanno costi operativi più elevati rispetto ai forni atmosferici convenzionali. Il processo di pompaggio della camera fino a un vuoto profondo può anche portare a tempi di ciclo complessivi più lunghi.

Complessità del Processo

L'utilizzo di un forno sottovuoto richiede un livello più elevato di competenza tecnica per gestire i livelli di vuoto, i tassi di fuga e il riempimento controllato di gas. È un processo più complesso del trattamento termico all'aria aperta.

Elaborazione Avanzata con Idrogeno

Per le applicazioni magnetiche dolci più esigenti, i forni sottovuoto possono essere utilizzati con una pressione parziale di idrogeno. Questo trattamento "sottovuoto-più-idrogeno" è ancora più efficace nella rimozione dell'ossigeno residuo dal materiale, producendo proprietà magnetiche superiori, ma aggiunge ulteriore complessità e protocolli di sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il trattamento termico sottovuoto dovrebbe essere guidata dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è massimizzare le prestazioni magnetiche per i nuclei dei relè o i sensori: Il trattamento termico sottovuoto è la scelta superiore per raggiungere la purezza e l'uniformità strutturale richieste.

- Se il tuo obiettivo principale è ottenere una finitura pulita e brillante senza costosi post-lavorazioni: La prevenzione dell'ossidazione rende il trattamento sottovuoto altamente efficace e può essere più economico a lungo termine.

- Se il tuo obiettivo principale è la riduzione dei costi per componenti strutturali non critici: Un trattamento termico atmosferico convenzionale può essere sufficiente, a condizione che siano accettabili una leggera ossidazione superficiale e un controllo strutturale meno preciso.

Comprendendo questi principi, puoi specificare un processo termico che fornisce le precise caratteristiche del materiale che i tuoi componenti ad alte prestazioni richiedono.

Tabella Riepilogativa:

| Area di Miglioramento | Benefici Chiave |

|---|---|

| Qualità della Superficie | Previene l'ossidazione, elimina le scorie e fornisce una finitura pulita e brillante senza pulizie secondarie. |

| Proprietà Magnetiche | Raggiunge bassa coercitività e alta permeabilità per una facile magnetizzazione in relè e sensori. |

| Tenacità Meccanica | Migliora la resistenza e la durabilità attraverso una struttura granulare uniforme e ridotti stress interni. |

| Controllo del Processo | Consente un controllo preciso della temperatura e della velocità di raffreddamento per risultati microstrutturali consistenti. |

Sei pronto a elevare i tuoi componenti in ferro puro industriale con un avanzato trattamento termico sottovuoto?

In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una gamma di prodotti tra cui Forni a Vuoto e Atmosfera, Forni a Muffola, Forni a Tubo, Forni Rotanti e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per applicazioni esigenti come nuclei di relè e sensori, fornendo proprietà magnetiche migliorate, tenacità meccanica e finiture superficiali pulite.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di trattamento termico e migliorare la qualità dei tuoi prodotti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi dell'ambiente sottovuoto nei forni di trattamento termico? Ottenere qualità e controllo superiori del materiale

- Quali problemi tecnici vengono affrontati utilizzando un forno di rinvenimento per l'acciaio per cuscinetti? Raggiungere la massima stabilità.

- Come fa un forno sotto vuoto a facilitare il controllo preciso delle concentrazioni di vacanze di tellurio nei film sottili di PtTe2?

- Come funziona il processo di brasatura sottovuoto? Ottieni un'unione metallica pulita e forte senza flussante

- Quali sono i vantaggi del trattamento termico in ambiente sottovuoto? Ottenere un controllo superiore del materiale e della qualità

- Perché è necessaria una fornace di ricottura sotto vuoto per i film di Cu2Co1-xNaxSnS4? Ottimizza la cristallizzazione del tuo film sottile

- Perché è richiesta la rifusione ad arco consumabile sottovuoto (VAR) per Ni-W-Co-Ta? Ottenere l'integrità strutturale della lega ultra-pura

- I forni a fusione sottovuoto spinto possono essere personalizzati? Soluzioni di precisione su misura per il tuo laboratorio