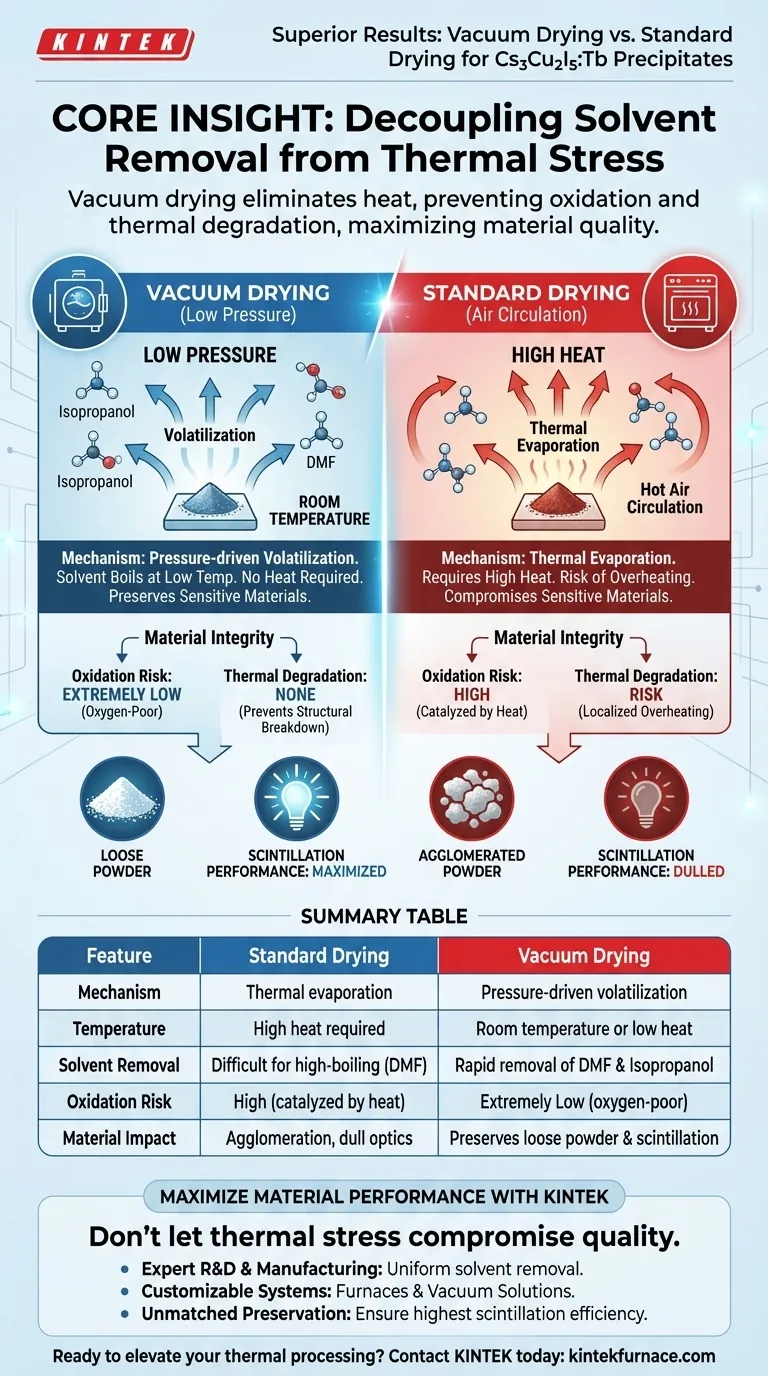

L'essiccazione sottovuoto fornisce risultati superiori disaccoppiando la rimozione del solvente dallo stress termico, consentendo la conservazione di proprietà delicate del materiale che il riscaldamento standard distrugge.

Per i precipitati di Cs3Cu2I5:Tb, un forno di essiccazione sottovuoto funziona riducendo drasticamente la pressione ambientale. Ciò abbassa il punto di ebollizione dei solventi residui come isopropanolo e dimetilformammide (DMF), causandone la rapida volatilizzazione a temperatura ambiente. Eliminando la necessità di calore elevato, questo metodo previene l'ossidazione e il degrado termico intrinseci dell'essiccazione standard, preservando direttamente le prestazioni critiche di scintillazione del materiale.

Concetto chiave: La superiorità dell'essiccazione sottovuoto risiede nella sua capacità di rimuovere solventi ostinati senza energia termica. Sostituendo il calore con bassa pressione, si elimina la causa principale del degrado del materiale — ossidazione e shock termico — massimizzando così la qualità ottica e fisica del prodotto finale.

Il Meccanismo dell'Essiccazione a Bassa Pressione

Volatilizzazione Senza Calore

L'essiccazione standard si basa sul calore per far evaporare l'umidità. L'essiccazione sottovuoto altera la fisica dell'ambiente.

Creando un ambiente a pressione negativa, il forno sottovuoto abbassa significativamente il punto di ebollizione dei liquidi. Ciò consente ai solventi di trasformarsi in gas ed evaporare efficientemente, anche mentre il materiale rimane a temperatura ambiente.

Targeting di Solventi Ostinati

La lavorazione di Cs3Cu2I5:Tb coinvolge solventi come isopropanolo e dimetilformammide (DMF).

La DMF, in particolare, può essere difficile da rimuovere in condizioni atmosferiche standard senza aumentare significativamente le temperature. L'essiccazione sottovuoto facilita la rapida rimozione di questi solventi pesanti senza richiedere picchi di temperatura che danneggiano il precipitato.

Preservare l'Integrità del Materiale

Prevenire il Degrado Termico

I materiali a base di alogenuri metallici sono spesso sensibili al calore.

I forni standard ti costringono a scegliere tra essiccazione incompleta e danni termici. L'essiccazione sottovuoto rimuove questo compromesso. Essiccando a temperatura ambiente o a temperature molto basse, si evita il collasso strutturale del reticolo dell'alogenuro metallico che si verifica durante l'essiccazione a caldo.

Eliminare i Rischi di Ossidazione

Il calore agisce come catalizzatore per l'ossidazione, che rovina la purezza del materiale.

Un ambiente sottovuoto è naturalmente povero di ossigeno. Ciò impedisce la reazione chimica tra il materiale e l'ossigeno atmosferico. Questo è fondamentale per mantenere l'elevata conducibilità elettrica (in contesti applicabili) e l'integrità strutturale dei precipitati.

Proteggere le Prestazioni di Scintillazione

L'obiettivo finale della lavorazione di Cs3Cu2I5:Tb è solitamente la sua applicazione nella scintillazione (emissione di luce quando colpito da radiazioni).

Il degrado termico e l'ossidazione opacizzano queste proprietà ottiche. Utilizzando l'essiccazione sottovuoto per mantenere una struttura incontaminata e non ossidata, si garantisce che il materiale finale mantenga la massima efficienza di scintillazione.

Comprendere i Compromessi: Sottovuoto vs. Riscaldamento Standard

I Limiti della Circolazione d'Aria Standard

I forni a temperatura costante (riscaldamento standard) utilizzano la circolazione d'aria interna.

Sebbene ciò favorisca l'uniformità termica e sia eccellente per rimuovere i pinhole negli strati sottili, si basa sul riscaldamento dell'aria. Per i precipitati sensibili, questo calore promuove un surriscaldamento localizzato e un degrado superficiale che l'essiccazione sottovuoto evita.

Considerazioni Strutturali

Il riscaldamento standard può talvolta causare l'agglomerazione o la formazione di grumi nelle polveri a causa di tassi di evaporazione non uniformi.

L'essiccazione sottovuoto, al contrario, tende a mantenere una struttura di polvere sciolta. Poiché il solvente viene estratto rapidamente e uniformemente tramite pressione piuttosto che lentamente tramite trasferimento di calore, la polvere risultante è spesso più facile da caricare e lavorare nei successivi passaggi di pirolisi o sintesi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire una lavorazione ottimale dei tuoi precipitati di Cs3Cu2I5:Tb, allinea il tuo metodo di essiccazione con le tue metriche di qualità specifiche.

- Se il tuo obiettivo principale è l'Efficienza di Scintillazione: Dai priorità all'essiccazione sottovuoto a temperatura ambiente per evitare rigorosamente il degrado termico e preservare le proprietà ottiche.

- Se il tuo obiettivo principale è la Purezza del Solvente: Utilizza l'essiccazione sottovuoto per garantire la completa volatilizzazione di DMF e isopropanolo senza innescare l'ossidazione.

- Se il tuo obiettivo principale è la Manipolazione della Polvere: Affidati all'essiccazione sottovuoto per produrre una struttura di polvere sciolta e non agglomerata, facile da utilizzare nei successivi passaggi di produzione.

Riassunto: L'essiccazione sottovuoto non è solo un metodo di essiccazione più veloce; è una tecnica di conservazione che garantisce che i tuoi precipitati chimici mantengano le caratteristiche ad alte prestazioni solitamente perse con la lavorazione termica.

Tabella Riassuntiva:

| Caratteristica | Essiccazione Standard (Circolazione d'Aria) | Essiccazione Sottovuoto (Bassa Pressione) |

|---|---|---|

| Meccanismo | Evaporazione termica tramite calore | Volatilizzazione indotta dalla pressione |

| Temperatura | Richiede calore elevato | Temperatura ambiente o basso calore |

| Rimozione del Solvente | Difficile per solventi ad alto punto di ebollizione (DMF) | Rapida rimozione di DMF e Isopropanolo |

| Rischio di Ossidazione | Alto (catalizzato dal calore) | Estremamente Basso (ambiente povero di ossigeno) |

| Impatto sul Materiale | Rischio di agglomerazione e opacizzazione ottica | Preserva polvere sciolta e scintillazione |

| Ideale per | Rimozione generale dell'umidità | Precipitati chimici sensibili |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Non lasciare che lo stress termico comprometta la qualità della tua ricerca o produzione. KINTEK fornisce soluzioni sottovuoto e ad alta temperatura leader del settore, su misura per materiali sensibili come i precipitati di alogenuri metallici.

Perché scegliere KINTEK?

- R&S e Produzione Esperta: I nostri forni sottovuoto specializzati garantiscono una rimozione uniforme del solvente senza ossidazione.

- Sistemi Personalizzabili: Dai forni a muffola e a tubo ai sistemi rotativi, sottovuoto e CVD, costruiamo per le tue esigenze di laboratorio uniche.

- Conservazione Ineguagliabile: Assicura la massima efficienza di scintillazione e integrità strutturale per i tuoi precipitati.

Pronto a migliorare la tua lavorazione termica? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi e i limiti dell'uso dei forni sottovuoto? Sblocca il trattamento termico di precisione

- Quali sono alcuni esempi di progetti di brasatura sottovuoto? Scopri l'unione ad alta resistenza per l'aerospaziale e il medicale

- Cos'è un forno ad arco sotto vuoto e qual è il suo scopo principale? Ottenere metalli ultra-puri per applicazioni critiche

- Qual è l'uso principale di un forno a doppio scopo sottovuoto/idrogeno? Essenziale per la sintesi di diamanti e la sinterizzazione ad alte prestazioni

- Quali materiali vengono utilizzati per gli elementi riscaldanti nei forni a vuoto? Ottimizza i tuoi processi ad alta temperatura

- Quali vantaggi tecnici offre un forno sottovuoto? Ottimizzare il post-trattamento degli elettrodi a film sottile

- Qual è il ruolo principale di un forno di ricottura sotto vuoto? Ottimizzare la microstruttura e la conducibilità dell'AlSi10Mg LPBF

- Perché viene utilizzato un forno sottovuoto da laboratorio con protezione di azoto per la disidratazione dell'allumina? Garantire superfici ad alta purezza