La brasatura sotto vuoto è un processo di giunzione critico utilizzato ampiamente in industrie ad alto rischio come l'aerospaziale, il settore medico, automobilistico e della difesa. È il metodo preferito per creare giunti eccezionalmente forti, puliti e privi di distorsioni, in particolare in materiali avanzati che sono difficili o impossibili da unire utilizzando tecniche di saldatura convenzionali.

Il vero valore della brasatura sotto vuoto non risiede solo nella sua applicazione a componenti specifici, ma nella sua capacità di risolvere sfide ingegneristiche fondamentali. Essa consente la creazione di assemblaggi complessi e ad alta integrità da materiali dissimili o sensibili senza comprometterne le proprietà strutturali o metallurgiche.

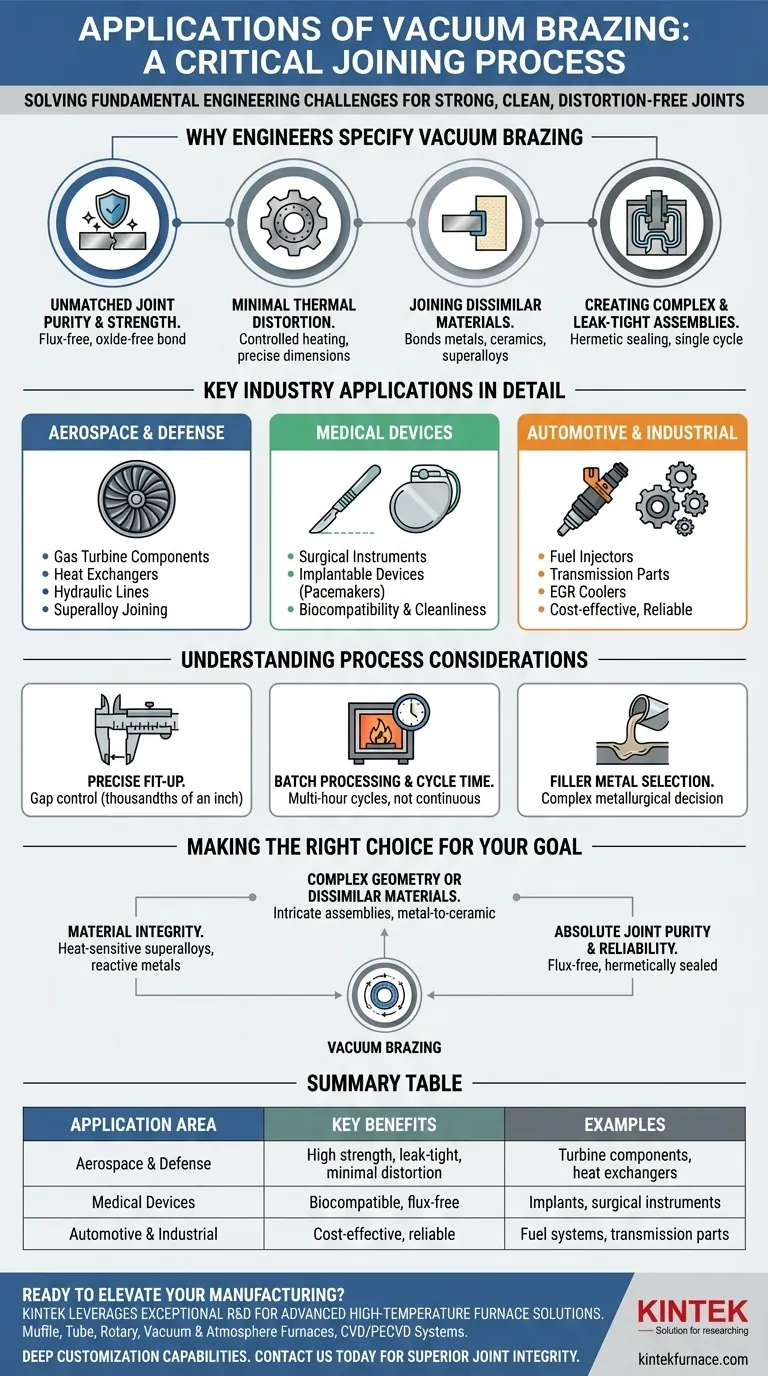

Perché gli ingegneri specificano la brasatura sotto vuoto

La brasatura sotto vuoto viene scelta quando l'integrità dell'assemblaggio finale è inderogabile. I suoi vantaggi derivano direttamente dalla fisica dell'esecuzione del processo all'interno di un forno ad alto vuoto.

Purezza e resistenza ineguagliabili del giunto

Il processo avviene in un vuoto controllato, un ambiente privo di ossigeno e altri contaminanti. Questo previene completamente la formazione di ossidi durante il riscaldamento, risultando in un legame metallurgico eccezionalmente pulito e forte.

Poiché è un processo senza flussante, non c'è alcun rischio che flussante corrosivo rimanga intrappolato all'interno del giunto, un punto comune di rottura in altri metodi di brasatura.

Distorsione termica minima

I forni a vuoto consentono un riscaldamento preciso e uniforme e un raffreddamento controllato dell'intero assemblaggio. Questo ciclo termico gestito riduce al minimo le sollecitazioni interne, prevenendo la deformazione e la distorsione che spesso affliggono le parti saldate.

Questo è fondamentale per componenti con tolleranze dimensionali strette.

Unione di materiali dissimili e sensibili

La brasatura sotto vuoto eccelle dove la saldatura fallisce, in particolare nell'unione di materiali con proprietà diverse. È routine utilizzata per creare forti legami tra acciaio inossidabile, superleghe di nichel, titanio, rame e persino non metalli come le ceramiche.

Questa capacità è essenziale per creare componenti che sfruttano le proprietà uniche di più materiali in un unico pezzo integrato.

Creazione di assemblaggi complessi e a tenuta stagna

Il metallo d'apporto, attratto dall'azione capillare, fluisce in giunti a tenuta in tutto un intero assemblaggio in un unico ciclo di forno. Questo consente la creazione di componenti intricati e con molteplici giunti che sarebbero impraticabili da saldare.

Questo processo produce giunti ermeticamente sigillati, rendendolo lo standard per componenti critici di sistemi di combustibile, idraulici e di vuoto dove qualsiasi perdita sarebbe catastrofica.

Principali applicazioni industriali in dettaglio

I vantaggi unici della brasatura sotto vuoto la rendono indispensabile in diversi settori manifatturieri avanzati.

Aerospaziale e Difesa

Questa è l'applicazione per eccellenza della brasatura sotto vuoto. Viene utilizzata per componenti di motori a turbina a gas, scambiatori di calore e linee idrauliche. Il processo è vitale per unire superleghe ad alta temperatura senza alterarne la metallurgia e garantendo un'affidabilità assoluta.

I componenti devono resistere a temperature e pressioni estreme pur rimanendo leggeri e resistenti alla fatica, uno standard che la brasatura sotto vuoto soddisfa costantemente.

Dispositivi medici

Nella produzione medica, la biocompatibilità e la pulizia sono fondamentali. La brasatura sotto vuoto viene utilizzata per assemblare strumenti chirurgici e dispositivi impiantabili, come pacemaker e impianti ortopedici.

La natura senza flussante del giunto assicura che non rimangano residui nocivi e la sua capacità di unire materiali come il titanio e l'acciaio inossidabile è fondamentale per le prestazioni del dispositivo.

Settore automobilistico e industriale

Sebbene sia spesso visto come un processo di fascia alta, la brasatura sotto vuoto è anche conveniente per la produzione di componenti automobilistici critici in grandi volumi. Le applicazioni includono iniettori di carburante, parti della trasmissione e scambiatori di calore EGR.

Il processo offre l'elevata resistenza e le prestazioni a prova di perdite richieste per i moderni sistemi motore e di trasmissione, spesso in modo più efficiente rispetto a complesse procedure di saldatura.

Comprendere le considerazioni sul processo

Sebbene potente, la brasatura sotto vuoto è uno strumento specifico per sfide specifiche. Comprendere le sue realtà operative è fondamentale per utilizzarla efficacemente.

La necessità di un accoppiamento preciso

La brasatura sotto vuoto si basa interamente sull'azione capillare per distribuire il metallo d'apporto. Ciò significa che lo spazio tra le parti da unire deve essere attentamente progettato e controllato, tipicamente entro pochi millesimi di pollice.

Un accoppiamento non corretto risulterà in un giunto incompleto o debole.

Elaborazione in batch e tempo di ciclo

Un forno a vuoto opera in lotti. Un ciclo completo di caricamento, pompaggio fino al vuoto, riscaldamento, brasatura e raffreddamento può richiedere diverse ore.

Questa natura di batch significa che non è un processo continuo come una linea di saldatura automatizzata, un fattore che deve essere considerato nella pianificazione della produzione.

La selezione del metallo d'apporto è fondamentale

La scelta della lega di metallo d'apporto per brasatura è una decisione complessa. Deve avere un punto di fusione inferiore a quello dei materiali base, essere compatibile con essi e soddisfare i requisiti prestazionali dell'assemblaggio finale (ad esempio, resistenza, resistenza alla corrosione).

Ciò richiede spesso competenze metallurgiche per garantire un risultato positivo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un processo di giunzione dipende interamente dalle priorità ingegneristiche del tuo progetto.

- Se il tuo obiettivo principale è l'integrità del materiale: Specifica la brasatura sotto vuoto per superleghe sensibili al calore o metalli reattivi come il titanio per prevenire l'ossidazione e preservare le loro proprietà meccaniche.

- Se il tuo obiettivo principale è la geometria complessa o i materiali dissimili: Questo è il metodo ideale per unire assemblaggi intricati o combinazioni come metallo-ceramica che la saldatura non può gestire.

- Se il tuo obiettivo principale è la purezza e l'affidabilità assolute del giunto: Per applicazioni mediche, aerospaziali o sotto vuoto che richiedono giunti senza flussante e ermeticamente sigillati, la brasatura sotto vuoto è la scelta definitiva.

Comprendendo i suoi principi fondamentali, puoi sfruttare la brasatura sotto vuoto non solo come metodo di giunzione, ma come strumento strategico per la progettazione ingegneristica avanzata.

Tabella riassuntiva:

| Area di applicazione | Principali vantaggi |

|---|---|

| Aerospaziale e Difesa | Giunti ad alta resistenza, a tenuta stagna, distorsione minima per superleghe |

| Dispositivi Medici | Legami biocompatibili, senza flussante per impianti e strumenti |

| Settore automobilistico e industriale | Assemblaggi convenienti e affidabili per sistemi di alimentazione e parti |

Pronto a elevare la tua produzione con soluzioni di brasatura sotto vuoto di precisione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medico e l'automobilistico. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere un'integrità e un'efficienza superiori dei giunti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale