Un forno tubolare a doppia zona di temperatura è lo strumento fondamentale per trasformare la biomassa grezza in materiali carboniosi strutturati e ad alte prestazioni. Funziona fornendo un ambiente rigorosamente controllato e privo di ossigeno in cui può avvenire l'elaborazione termica multistadio, simultaneamente o sequenzialmente. Stabilendo distinti gradienti di temperatura, consente a specifiche reazioni di pirolisi di verificarsi in intervalli esatti, impedendo alla biomassa di bruciare in cenere e convertendola invece in uno scheletro carbonioso stabile.

Concetto chiave Mentre i forni standard offrono calore, un forno a doppia zona di temperatura offre architettura di processo. La sua capacità di eseguire curve di riscaldamento multistadio consente la precisa separazione del rilascio di volatili e dell'indurimento strutturale, garantendo che il materiale carbonioso finale possieda la porosità e la conducibilità desiderate.

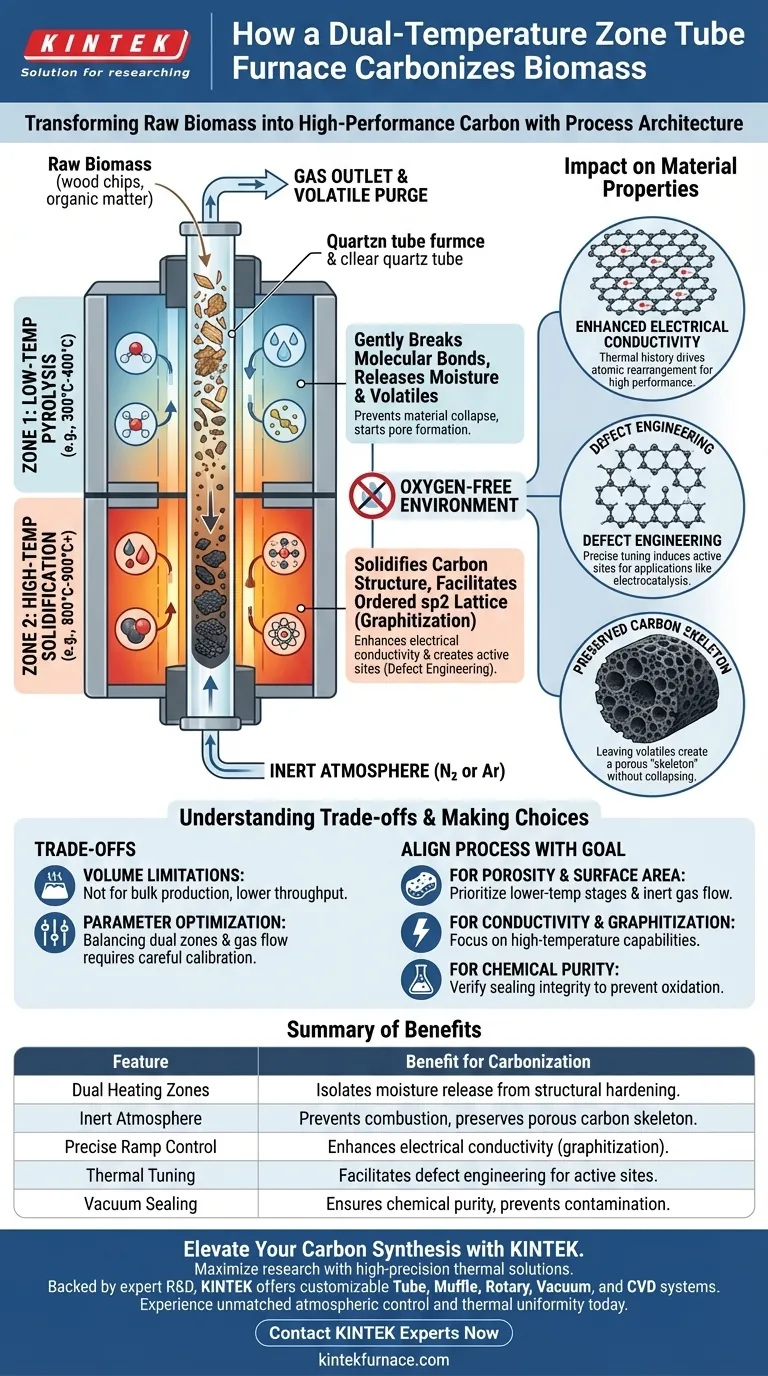

La meccanica della carbonizzazione multistadio

Abilitazione di curve di riscaldamento complesse

La caratteristica distintiva di questa apparecchiatura è la capacità di creare e controllare due zone di temperatura separate all'interno dello stesso tubo.

Ciò consente ai ricercatori di progettare curve di riscaldamento multistadio che i forni a zona singola non possono replicare. È possibile sottoporre la biomassa a un profilo di temperatura specifico mentre si muove attraverso il tubo, o mantenere diverse parti del campione a temperature diverse per studiare gli effetti del gradiente.

Isolamento delle reazioni di pirolisi

La carbonizzazione della biomassa comporta varie fasi di decomposizione chimica.

La configurazione a doppia zona consente di mirare a specifiche reazioni di pirolisi in diverse zone. Ad esempio, una zona può essere impostata a una temperatura più bassa per rompere delicatamente i legami molecolari e rilasciare umidità, mentre la seconda zona opera a una temperatura più alta per solidificare la struttura del carbonio.

Controllo atmosferico e purezza chimica

Garanzia di un ambiente privo di ossigeno

La carbonizzazione richiede calore senza combustione. Se è presente ossigeno, la biomassa brucia semplicemente.

Il forno tubolare utilizza meccanismi di tenuta superiori per mantenere un'atmosfera inerte di elevata purezza. Purgando continuamente il tubo con gas inerti come azoto (N2) o argon (Ar), il sistema previene reazioni secondarie ossidative che distruggerebbero il materiale o introdurrebbero impurità.

Preservazione dello scheletro carbonioso

L'atmosfera inerte è fondamentale per la struttura fisica del materiale.

Mentre il forno riscalda la biomassa (spesso tra 300°C e 900°C a seconda della fase), i volatili organici vengono espulsi. Poiché l'ossidazione è impedita, questi volatili in uscita creano uno "scheletro" poroso piuttosto che causare il collasso del materiale, preparando efficacemente il terreno per un'elevata superficie e stabilità strutturale.

Impatto sulle proprietà del materiale

Miglioramento della conducibilità elettrica

Per applicazioni che richiedono materiali conduttivi, come la produzione di elettrodi, la storia termica è vitale.

Il trattamento ad alta temperatura all'interno del forno tubolare facilita il riarrangiamento degli atomi di carbonio. Questo processo, che spesso comporta una profonda deossigenazione, aiuta a formare un reticolo sp2 ibridato altamente ordinato (grafittizzazione), creando i percorsi conduttivi necessari per le prestazioni elettroniche.

Ingegneria dei difetti

Oltre alla carbonizzazione di base, l'ambiente del forno può essere ottimizzato per migliorare l'attività elettrochimica.

Un trattamento termico preciso può indurre specifici difetti di vacanza di carbonio all'interno della struttura del materiale. Questi difetti non sono errori; spesso fungono da siti attivi che aumentano significativamente le prestazioni in applicazioni come l'evoluzione catalitica del cloro.

Comprensione dei compromessi

Limitazioni di volume

I forni tubolari sono intrinsecamente limitati dal diametro del tubo.

Sebbene offrano un controllo impareggiabile per la ricerca e la sintesi di materiali di alto valore, non sono progettati per la produzione di massa. La produttività è significativamente inferiore rispetto ai forni rotanti industriali o ai grandi forni a scatola.

Complessità dell'ottimizzazione dei parametri

Con doppie zone arrivano più variabili.

Bilanciare le portate di gas, le velocità di rampa di temperatura e l'interazione tra le due zone di temperatura richiede un'attenta calibrazione. Un gradiente termico errato tra le zone può portare a una carbonizzazione non uniforme o a shock termico al tubo ceramico.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno tubolare a doppia zona di temperatura, allinea il tuo processo con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la porosità e la superficie: Dai priorità al flusso di gas inerte e alle fasi a temperatura più bassa (300°C–400°C) per garantire che i componenti volatili vengano rimossi lentamente senza far collassare la struttura dei pori.

- Se il tuo obiettivo principale è la conducibilità e la grafittizzazione: Concentrati sulle capacità ad alta temperatura (800°C+) per guidare il riarrangiamento atomico in un reticolo sp2 ordinato.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che l'integrità della tenuta sia verificata prima di ogni ciclo per impedire anche a tracce di ossigeno di causare reazioni secondarie di ossidazione.

Il forno a doppia zona di temperatura trasforma la carbonizzazione da un processo di combustione grezzo a un preciso atto di ingegneria chimica.

Tabella riassuntiva:

| Caratteristica | Beneficio per la carbonizzazione della biomassa |

|---|---|

| Doppie zone di riscaldamento | Crea complessi gradienti termici per isolare il rilascio di umidità dall'indurimento strutturale. |

| Atmosfera inerte | Previene la combustione e l'ossidazione, preservando lo scheletro carbonioso poroso. |

| Controllo preciso della rampa | Migliora la conducibilità elettrica attraverso la formazione di un reticolo sp2 ordinato (grafittizzazione). |

| Regolazione termica | Facilita l'ingegneria dei difetti per creare siti attivi per applicazioni elettrocatalitiche. |

| Tenuta sottovuoto | Garantisce la purezza chimica espellendo i volatili e prevenendo la contaminazione atmosferica. |

Eleva la tua sintesi di carbonio con KINTEK

Massimizza il tuo potenziale di ricerca con soluzioni termiche ad alta precisione. Supportato da R&D esperto e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi tubolari, a muffola, rotativi, sottovuoto e CVD.

Sia che tu stia ingegnerizzando catalizzatori ad alta superficie o elettrodi di carbonio conduttivi, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione della biomassa. Sperimenta oggi stesso un controllo atmosferico e un'uniformità termica impareggiabili.

Contatta subito gli esperti KINTEK

Guida Visiva

Riferimenti

- Tiantian Qi, Quanyuan Wei. The Effect of Corn Stover Carbon-Based Bimetallic Catalysts on the Depolarization Electrolysis Reaction of Sulfur Dioxide for Hydrogen Production. DOI: 10.3390/catal15010093

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è il ruolo specifico di un forno a tubo nel ricottura di fosfato/grafene? Sblocca la sintesi di elettrodi ad alte prestazioni

- Che cos'è un forno tubolare e quali sono i suoi usi principali? Essenziale per la precisione e l'uniformità ad alta temperatura

- Quali sono alcune applicazioni comuni dei forni a tubo? Sblocca la precisione nei processi ad alta temperatura

- Quale ruolo svolge un forno tubolare ad alta temperatura nella trasformazione delle parti fotopolimerizzate in poliimmide completamente aromatica?

- Come funziona la lana ceramica come materiale di supporto in un reattore a tubo? Garantire la precisione della gassificazione ad alta temperatura

- Come fa un forno tubolare verticale a zona singola a temperatura unica a facilitare la crescita di cristalli singoli di PdSe2 di alta qualità?

- Quali sono gli usi comuni dei forni a tubo a letto fluido verticale nella ricerca di laboratorio? Scopri le Soluzioni Termiche di Precisione

- Qual è il ruolo della zona calda di un forno tubolare orizzontale nella CVD per ITO? Master Thin Film Precision