I tipi più comuni di forni a carico discontinuo sono il forno a cassa, a pozzo, a carro e a campana. Ognuno di questi design è costruito appositamente per risolvere specifiche sfide di movimentazione e lavorazione dei materiali, dal trattamento di piccole parti generiche alla lavorazione di componenti industriali massicci. La scelta giusta è determinata dalla dimensione, dalla forma e dal peso delle tue parti, nonché dal ciclo di trattamento termico specifico richiesto.

La decisione fondamentale nella scelta di un forno a carico discontinuo non riguarda la ricerca del forno "migliore", ma la corrispondenza precisa dell'architettura del forno con la tua realtà operativa: la geometria delle tue parti, il metodo di carico e il livello di controllo dell'atmosfera richiesto dal tuo processo.

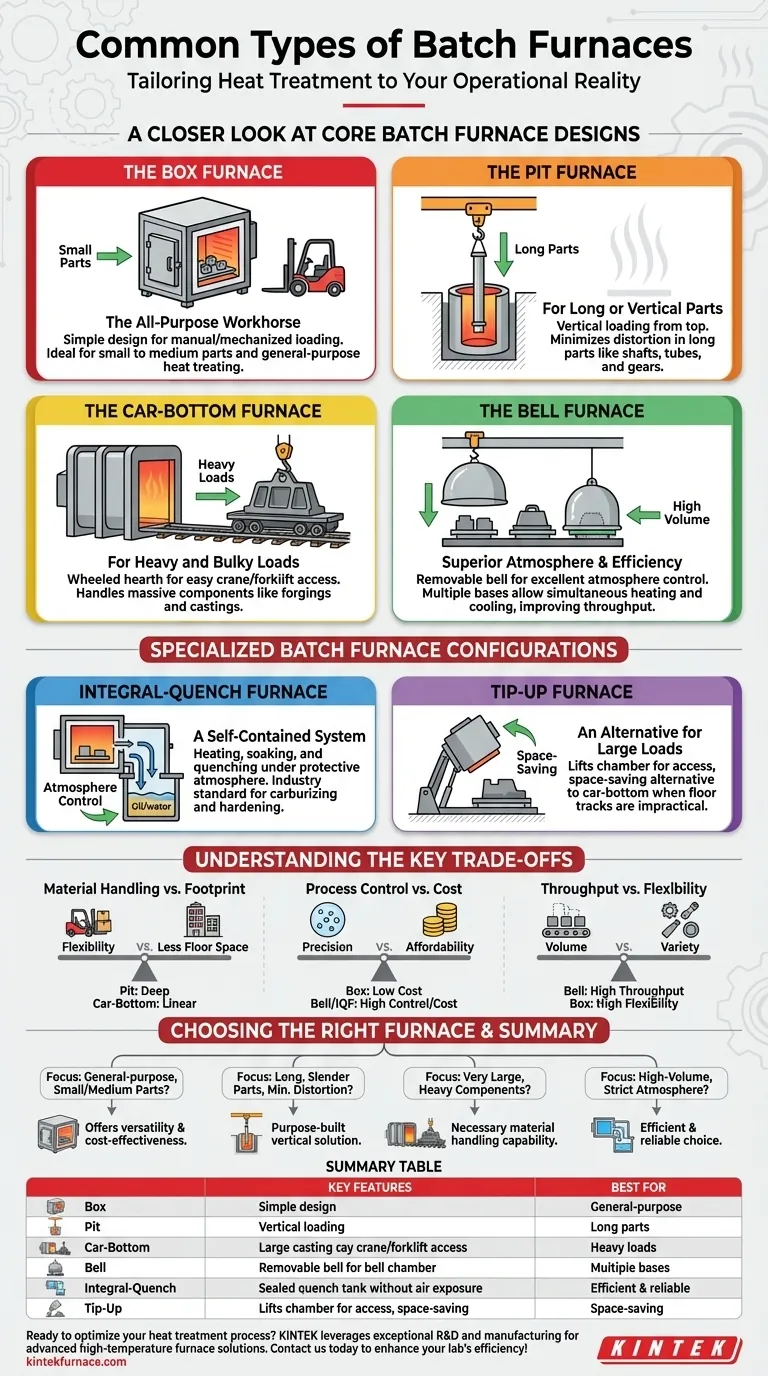

Uno Sguardo Approfondito ai Design dei Forni a Carico Discontinuo

Un forno a carico discontinuo processa un singolo carico, o "lotto", di materiale alla volta. La differenza fondamentale tra i tipi risiede nel modo in cui sono configurati e nel modo in cui quel lotto viene caricato, riscaldato e scaricato.

Il Forno a Cassa: Il Cavallo di Battaglia Multiuso

Il forno a cassa è il design più semplice, essenzialmente una camera isolata con una porta su un lato per il carico e lo scarico. La sua semplicità lo rende incredibilmente versatile.

Questi forni sono ideali per un'ampia varietà di applicazioni di trattamento termico che coinvolgono parti di piccole e medie dimensioni che possono essere caricate manualmente o posizionate su un vassoio con un carrello elevatore. Le versioni specializzate, note come forni a cassa meccanizzati, possono includere caricatori integrati e vasche di tempra.

Il Forno a Pozzo: Per Parti Lunghe o Verticali

Un forno a pozzo è un forno cilindrico installato in un pozzo, con la sua apertura a livello del pavimento. Le parti vengono caricate verticalmente dall'alto, tipicamente utilizzando un carroponte.

Questo orientamento verticale è il suo vantaggio chiave. È la soluzione ideale per parti lunghe e sottili come alberi, tubi e ingranaggi, poiché consente di sospenderle o fissarle verticalmente per ridurre al minimo l'abbassamento e la distorsione durante il riscaldamento.

Il Forno a Carro: Per Carichi Pesanti e Ingombranti

Il forno a carro, noto anche come forno a carrello, è progettato per gestire carichi estremamente grandi e pesanti. Il pavimento del forno, o focolare, è costruito su un "carro" su ruote che si muove su binari.

Per caricarlo, il carro viene estratto dal corpo principale del forno, fornendo un accesso illimitato per carriponte o grandi carrelli elevatori. È lo standard per il trattamento di componenti massicci come grandi forgiati, fusioni e fabbricazioni complesse che sono troppo pesanti o ingombranti per altri design.

Il Forno a Campana: Controllo Atmosferico ed Efficienza Superiori

Un forno a campana presenta una base stazionaria portante e una camera di riscaldamento rimovibile, o "campana", che viene abbassata sul carico.

Questo design offre due vantaggi principali. In primo luogo, fornisce un'ottima tenuta, rendendolo superiore per processi che richiedono atmosfere strettamente controllate su cicli lunghi. In secondo luogo, una singola campana può servire più basi, consentendo a un carico di raffreddarsi sotto atmosfera mentre un altro viene riscaldato, migliorando significativamente l'efficienza operativa.

Configurazioni Specializzate di Forni a Carico Discontinuo

Oltre ai tipi principali, diversi design specializzati soddisfano esigenze di processo più specifiche.

Il Forno a Tempra Integrale: Un Sistema Autonomo

Il forno a tempra integrale è un'unità altamente efficiente e autonoma. È essenzialmente un forno a cassa con un vestibolo sigillato e una vasca di tempra integrata riempita di olio, acqua o sale.

L'intero processo—riscaldamento, mantenimento e tempra—avviene in atmosfera protettiva senza esporre le parti calde all'aria. Ciò lo rende lo standard industriale per processi come la carburazione, la carbonitrurazione e la tempra neutra dove la chimica superficiale e la lucentezza sono fondamentali.

Il Forno a Sollevamento: Un'Alternativa per Grandi Carichi

Simile nell'applicazione a un forno a carro, un forno a sollevamento alza l'intera sua camera di riscaldamento e la allontana da un focolare stazionario. Ciò fornisce un eccellente accesso per il carico di parti pesanti e può essere un'alternativa salvaspazio laddove i binari a pavimento per un carro non sono pratici.

Comprendere i Compromessi Chiave

La scelta di un forno implica il bilanciamento di fattori contrastanti. Ciò che si guadagna in un'area, spesso si scambia con un'altra.

Movimentazione Materiali vs. Ingombro

Un forno a pozzo risparmia prezioso spazio a terra ma richiede una fondazione profonda e un'altezza sufficiente per un carroponte. Un forno a carro, al contrario, richiede una quantità significativa di spazio lineare a terra per ospitare il carro e i suoi binari.

Controllo del Processo vs. Costo

Un semplice forno a cassa è economico e flessibile per lavori generici. Tuttavia, ottenere l'alto controllo dell'atmosfera di un forno a campana o il flusso di processo continuo di un forno a tempra integrale richiede un sistema più complesso e costoso.

Portata vs. Flessibilità

Un forno a campana con più basi può aumentare notevolmente la portata per cicli lunghi e ripetibili. Un forno a cassa standard, tuttavia, offre una maggiore flessibilità per un'officina che gestisce una vasta varietà di parti con diverse esigenze di processo ogni giorno.

Scegliere il Forno Giusto per il Tuo Processo

La tua decisione finale dovrebbe essere guidata da una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è il trattamento termico generico di varie parti piccole e medie: Un forno a cassa offre la massima versatilità ed economicità.

- Se il tuo obiettivo principale è la lavorazione di parti lunghe e sottili come alberi per ridurre al minimo la distorsione: Un forno a pozzo è la soluzione appositamente costruita.

- Se il tuo obiettivo principale è il trattamento di componenti molto grandi, pesanti o ingombranti: Un forno a carro offre la capacità di movimentazione dei materiali necessaria.

- Se il tuo obiettivo principale è la lavorazione ad alto volume con rigoroso controllo dell'atmosfera, come la carburazione: Un forno a tempra integrale è la scelta più efficiente e affidabile.

Abbinando il design del forno alla geometria specifica delle tue parti, alle esigenze di movimentazione e ai requisiti di processo, garantisci un'operazione di trattamento termico efficiente ed efficace.

Tabella Riepilogativa:

| Tipo | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Forno a Cassa | Design semplice, versatile, carico manuale o meccanizzato | Parti piccole e medie, trattamento termico generico |

| Forno a Pozzo | Carico verticale, installato in pozzo, minimizza la distorsione | Parti lunghe o sottili come alberi e tubi |

| Forno a Carro | Focolare su ruote per carichi pesanti, accessibile con carroponte | Componenti grandi e pesanti come forgiati e fusioni |

| Forno a Campana | Campana rimovibile, eccellente controllo dell'atmosfera, efficiente con più basi | Processi ad alto volume che richiedono un rigoroso controllo dell'atmosfera |

| Forno a Tempra Integrale | Vasca di tempra integrata, autonomo, atmosfera protettiva | Carburazione, carbonitrurazione, tempra neutra |

| Forno a Sollevamento | Solleva la camera per l'accesso, alternativa salvaspazio | Carichi pesanti dove i binari per il carro non sono pratici |

Pronto a ottimizzare il tuo processo di trattamento termico? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia gestendo piccole parti o componenti industriali massicci, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere come i nostri forni a carico discontinuo possono migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica