Il ruolo primario di un reattore omogeneo è garantire un'assoluta uniformità termica. Utilizzando una rotazione continua o un riscaldamento circolare preciso, questi reattori eliminano i gradienti di temperatura all'interno del recipiente idrotermale. Questo intervento meccanico è fondamentale per prevenire i punti caldi o freddi localizzati che compromettono la sintesi chimica.

Mantenendo una temperatura costante in tutto il recipiente, i reattori omogenei prevengono la formazione di impurità e garantiscono che i cristalli crescano fino a una dimensione specifica e uniforme.

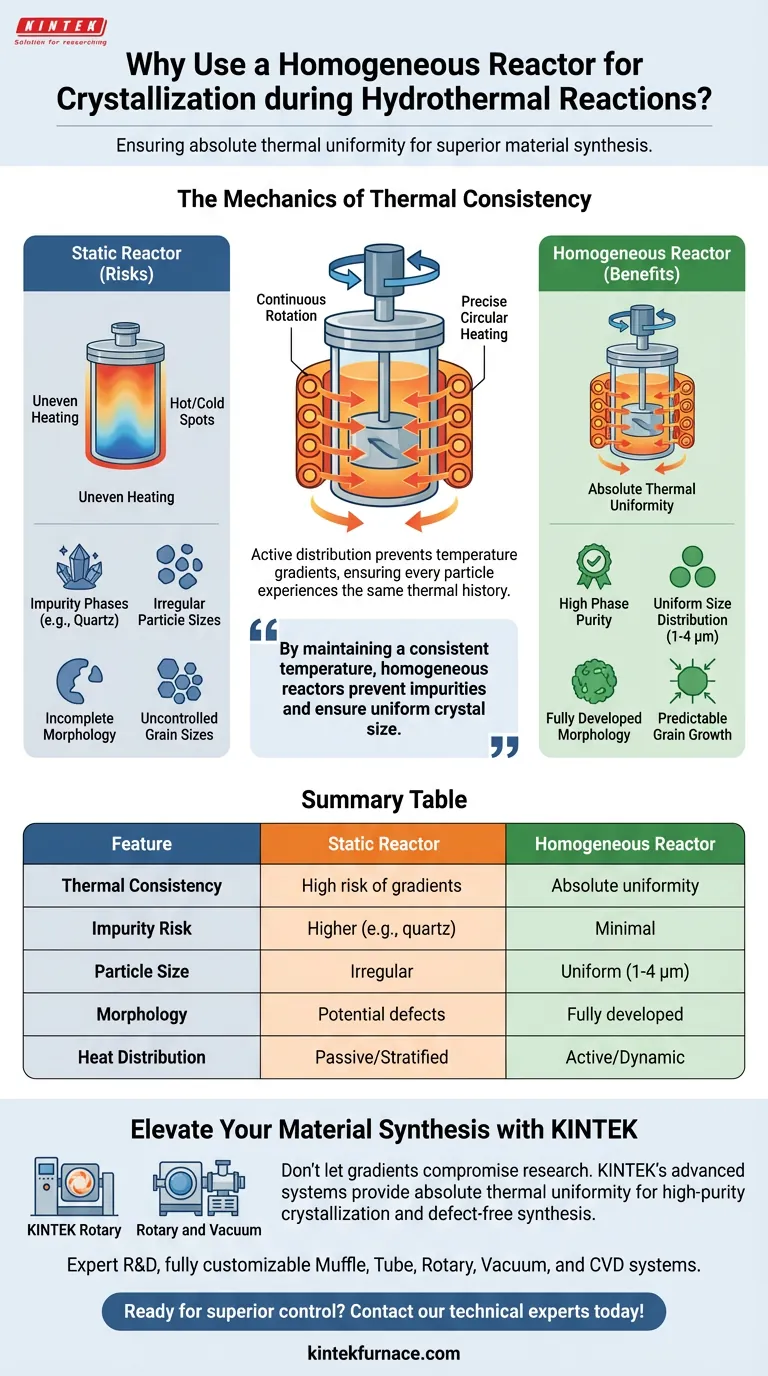

La Meccanica della Consistenza Termica

Eliminare i Gradienti di Temperatura

In un ambiente statico, i materiali all'interno di un recipiente di reazione spesso soffrono di un riscaldamento non uniforme. Un reattore omogeneo affronta questo problema girando continuamente il contenuto. Questo movimento assicura che nessuna parte della miscela sia soggetta a surriscaldamento locale o a temperature insufficienti.

Il Ruolo del Movimento Dinamico

Il meccanismo di rotazione fisica o di riscaldamento circolare distribuisce attivamente il calore. Ciò impedisce la stratificazione delle zone di temperatura all'interno del fluido. Assicura che ogni particella nel lotto sperimenti la stessa identica storia termica.

Impatto sulla Qualità dei Cristalli

Prevenire le Fasi di Impurità

Le variazioni di temperatura sono una causa principale di sottoprodotti chimici indesiderati. In particolare, il surriscaldamento locale può innescare la generazione di fasi di impurità. Nel contesto della sintesi di zeoliti ZSM-5, ad esempio, il mancato mantenimento dell'uniformità termica può portare alla formazione di quarzo anziché della struttura desiderata della zeolite.

Ottenere Dimensioni Uniformi delle Particelle

La coerenza della temperatura equivale alla coerenza dei tassi di crescita. Quando l'ambiente termico è omogeneo, i cristalli crescono uniformemente. Questa tecnologia ha dimostrato di produrre cristalli di zeolite ZSM-5 con una distribuzione delle dimensioni delle particelle altamente uniforme, tipicamente nell'intervallo 1-4 µm.

Rischi del Riscaldamento Non Omogeneo

Morfologia Incompleta

Se il processo di riscaldamento è non uniforme, la struttura fisica del cristallo potrebbe non formarsi correttamente. Ciò porta a una "morfologia incompleta", in cui il reticolo cristallino è difettoso o deformato. Un reattore omogeneo garantisce che la struttura cristallina si sviluppi in modo completo e prevedibile.

Dimensioni dei Grani Incontrollate

Senza l'azione di miscelazione di un reattore omogeneo, le dimensioni dei grani variano notevolmente all'interno di un singolo lotto. Alcuni cristalli possono crescere troppo a causa di punti caldi, mentre altri rimangono stunted. Questa mancanza di uniformità degrada significativamente le prestazioni del materiale finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua reazione idrotermale, allinea la scelta della tua attrezzatura con i tuoi specifici requisiti di purezza e dimensionamento.

- Se il tuo obiettivo principale è la Purezza di Fase: Utilizza un reattore omogeneo per prevenire il surriscaldamento locale, che è la causa principale delle impurità come il quarzo.

- Se il tuo obiettivo principale è la Coerenza delle Dimensioni: Affidati alla rotazione continua del reattore per garantire che tutti i cristalli crescano alla stessa velocità, ottenendo una distribuzione ristretta di 1-4 µm.

Una gestione termica precisa non è un lusso; è il requisito fondamentale per la sintesi di materiali cristallini di alta qualità e privi di difetti.

Tabella Riassuntiva:

| Caratteristica | Reattore Statico (Standard) | Reattore Omogeneo (Rotante) |

|---|---|---|

| Coerenza Termica | Alto rischio di gradienti localizzati | Assoluta uniformità termica |

| Rischio di Impurità | Più alto (es. formazione di quarzo) | Minimo (elevata purezza di fase) |

| Dimensione delle Particelle | Irregolare e incontrollata | Distribuzione uniforme (1-4 µm) |

| Morfologia | Potenziale di difetti/incompleta | Strutture cristalline completamente sviluppate |

| Distribuzione del Calore | Passiva/Stratificata | Movimento attivo/dinamico |

Migliora la Tua Sintesi di Materiali con KINTEK

Non lasciare che i gradienti di temperatura compromettano la tua ricerca. I sistemi avanzati Rotary e Vacuum di KINTEK sono progettati per fornire l'assoluta uniformità termica richiesta per la cristallizzazione ad alta purezza e la sintesi priva di difetti.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD completamente personalizzabili, progettati per soddisfare le esigenze uniche del tuo laboratorio.

Pronto a ottenere un controllo superiore delle dimensioni dei grani e della purezza di fase? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno ad alta temperatura perfetta per te!

Guida Visiva

Riferimenti

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché un forno di riscaldamento programmato ad alta precisione è essenziale per la riduzione per ricottura dei composti intermetallici?

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Qual è la funzione di un sistema di sputtering a magnetron per film sottili di WS2? Padroneggia il controllo del deposito su nanoscala

- Qual è lo scopo primario di progettazione dei forni elettrici industriali per l'acciaio SA-178 Gr A? Garantire l'affidabilità delle estremità dei tubi

- Perché il controllo preciso della temperatura è fondamentale per la superlega K439B? Trattamento termico di soluzione a 1160°C

- Quale ruolo svolge l'amido nella sintesi di g-C3N4-Bi2S3 e g-C3N4-ZnS? Migliorare la stabilità e la dispersione del composito

- Come aiuta una camera di riscaldamento a flusso continuo di argon nei test CMF? Garantire un'analisi termica pura

- Come influisce il motore a velocità controllata in un'autoclave ad alta pressione sulla resa del glucosio dall'amido?