Nella distillazione sotto vuoto del magnesio, l'introduzione di gas argon durante la fase di raffreddamento serve un duplice scopo critico. Accelera drasticamente il raffreddamento del forno tramite convezione creando contemporaneamente un'atmosfera protettiva e inerte che impedisce al magnesio caldo e ad alta purezza di ri-ossidarsi e contaminarsi.

La sfida principale dopo la raffinazione del magnesio è proteggere il prodotto finale mentre è ancora caldo e altamente reattivo. Il gas argon agisce sia come mezzo di raffreddamento fisico per migliorare l'efficienza sia come scudo chimico per garantire che la purezza raggiunta durante la distillazione non venga persa.

Il Doppio Ruolo dell'Argon nella Fase di Raffreddamento

Dopo che il processo di distillazione ad alta temperatura è completo, il magnesio condensato e puro deve essere raffreddato a temperatura ambiente. L'introduzione di argon in questa fase risolve contemporaneamente due problemi distinti.

Accelerazione del Raffreddamento tramite Convezione

Il vuoto è un eccellente isolante, il che significa che il calore può sfuggire dal sistema lentamente solo attraverso la radiazione. Questo crea un collo di bottiglia, prolungando significativamente il tempo complessivo del processo.

Ri-riempiendo il forno con argon, si introduce un mezzo per il trasferimento di calore per convezione. Il gas argon circola all'interno della camera, trasportando il calore lontano dal magnesio caldo e dalle pareti del forno molto più efficientemente della sola radiazione, accorciando così il ciclo di raffreddamento.

Prevenzione della Ri-ossidazione

Il magnesio è un metallo altamente reattivo, specialmente alle temperature elevate presenti subito dopo la distillazione. Il prodotto finale è eccezionalmente puro e quindi estremamente suscettibile alla contaminazione.

Come gas nobile, l'argon è chimicamente inerte; non reagirà con il magnesio caldo. Sostituisce eventuali gas reattivi residui come l'ossigeno che potrebbero rimanere nel forno o entrare attraverso perdite microscopiche, formando una coperta protettiva sul magnesio e preservandone l'integrità chimica.

Perché un Semplice Vuoto Non È Sufficiente

Sebbene il processo avvenga in un forno a vuoto, fare affidamento esclusivamente sul vuoto durante il raffreddamento presenta rischi significativi sia per l'efficienza che per la qualità del prodotto.

I Limiti di un Vuoto Perfetto

Ottenere e mantenere un vuoto perfetto è praticamente impossibile. Ci sarà sempre una piccola quantità di molecole di gas residue all'interno della camera del forno.

La Minaccia del Degasaggio

I componenti interni del forno, come il crogiolo e l'isolamento, possono adsorbire umidità e altri gas. Un pre-trattamento di "cottura" viene spesso utilizzato per eliminarli, ma un certo degasaggio può ancora verificarsi al variare delle temperature. Queste impurità rilasciate possono facilmente contaminare il magnesio.

La Natura Chimica del Magnesio

Il problema fondamentale è l'elevata affinità del magnesio per l'ossigeno. Senza la barriera protettiva di un gas inerte come l'argon, qualsiasi molecola di ossigeno vagante che entri in contatto con la superficie del magnesio caldo formerà prontamente ossido di magnesio, compromettendo la purezza del prodotto finale.

Comprendere le Considerazioni Chiave

Utilizzare l'argon in modo efficace richiede la comprensione di alcuni fattori operativi critici. Non si tratta solo di immettere gas in una camera; è una parte controllata di un processo ad alta precisione.

La Purezza del Gas è Cruciale

L'argon utilizzato per il riempimento deve essere esso stesso di elevata purezza. L'introduzione di argon di bassa qualità sarebbe controproducente, poiché riporterebbe contaminanti come ossigeno e umidità nell'ambiente pulito, vanificando lo scopo primario di proteggere il magnesio.

Pressione Controllata

La quantità di argon introdotta deve essere attentamente controllata. Mentre una pressione più elevata può aumentare la velocità di raffreddamento convettivo, l'obiettivo è creare un'atmosfera stabile, protettiva e a bassa pressione. Ciò garantisce condizioni ripetibili per ogni ciclo e previene interazioni incontrollate.

L'Importanza della Tempistica

L'argon viene introdotto dopo che la fase di distillazione sotto vuoto è completa. Introdurlo troppo presto potrebbe interferire con l'evaporazione e il trasporto del vapore di magnesio, che si basa su un ambiente ad alto vuoto per procedere in modo efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso dell'argon è una decisione strategica che influisce direttamente sull'esito del processo di raffinazione. Comprendendone le funzioni, puoi ottimizzare per le tue priorità specifiche.

- Se la tua priorità principale è il throughput e l'efficienza: il riempimento con argon è essenziale per ridurre i tempi di ciclo consentendo un raffreddamento convettivo rapido.

- Se la tua priorità principale è la massima purezza del prodotto: l'uso di argon ad alta purezza è non negoziabile per creare uno scudo inerte che impedisca la ri-ossidazione del magnesio caldo e altamente reattivo.

- Se la tua priorità principale è l'affidabilità del processo: un'atmosfera controllata di argon isola il prodotto finale da piccole fluttuazioni del vuoto o perdite, garantendo risultati coerenti e di alta qualità.

In definitiva, l'argon è uno strumento critico che trasforma la fase di raffreddamento da un periodo di attesa passivo, lento e rischioso a un passaggio finale attivo, efficiente e protettivo nella produzione di magnesio ad alta purezza.

Tabella Riassuntiva:

| Scopo | Beneficio Chiave | Perché è Importante |

|---|---|---|

| Accelerare il Raffreddamento | Consente il trasferimento di calore per convezione | Riduce il tempo di ciclo e aumenta il throughput |

| Prevenire la Ri-ossidazione | Crea un'atmosfera inerte e protettiva | Preserva l'elevata purezza del prodotto finale di magnesio |

| Migliorare l'Affidabilità del Processo | Protegge da piccole perdite e degasaggio | Garantisce risultati coerenti e di alta qualità lotto dopo lotto |

Ottieni una Raffinazione Superiore del Magnesio con i Forni a Vuoto Avanzati di KINTEK

La produzione di magnesio ad alta purezza richiede un controllo preciso di ogni fase del processo di distillazione sotto vuoto. In KINTEK, progettiamo i nostri forni a muffola, tubolari, rotativi e a vuoto con l'esperienza necessaria per lavorare metalli reattivi come il magnesio. I nostri sistemi sono progettati per integrare fasi critiche come il riempimento controllato con argon, garantendo che il tuo prodotto finale soddisfi i più elevati standard di purezza e che la tua operazione raggiunga la massima efficienza.

Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre soluzioni di forni ad alta temperatura da laboratorio completamente personalizzabili, inclusi sistemi CVD, per soddisfare le tue esigenze di produzione uniche.

Pronto a ottimizzare il tuo processo di distillazione del magnesio? Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di forni affidabile ed efficiente può portare benefici al tuo laboratorio o impianto di produzione.

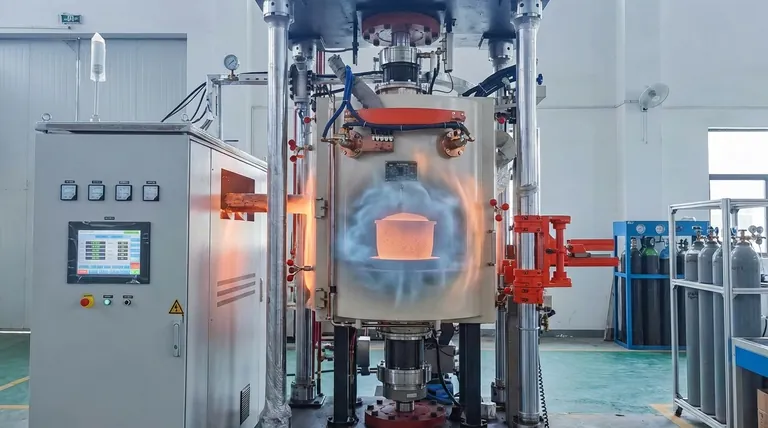

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori