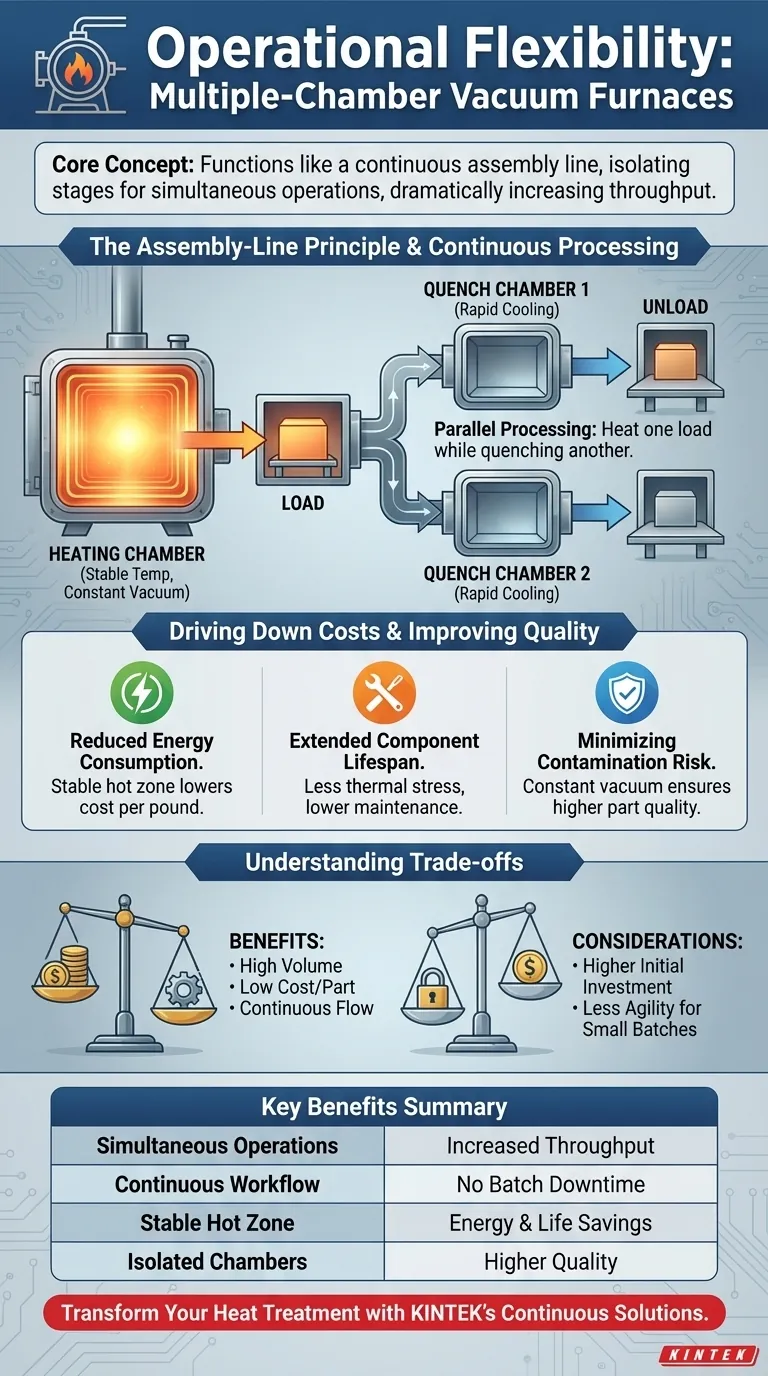

In sostanza, la flessibilità operativa di un forno a vuoto multicamera deriva dalla sua capacità di funzionare come una linea di assemblaggio continua piuttosto che come un processore batch autonomo. Isolando le diverse fasi del processo—come il caricamento, il riscaldamento e la tempra—in camere separate e interconnesse, questi sistemi possono eseguire più operazioni contemporaneamente. Ciò consente di riscaldare un nuovo carico mentre il precedente viene temprato, aumentando drasticamente la produttività e l'efficienza complessiva del processo.

Il vero valore di un forno multicamera non è solo la sua flessibilità, ma come tale flessibilità modifichi radicalmente il modello di produzione. Trasforma il trattamento termico da un processo batch intermittente a un flusso di lavoro continuo e altamente efficiente, portando a significative riduzioni del costo per pezzo e a importanti guadagni di produttività.

Consentire la lavorazione continua e ad alta produttività

Il vantaggio principale di un design multicamera è la sua capacità di disaccoppiare le fasi del processo, il che sblocca un nuovo livello di efficienza impossibile da raggiungere con un forno monocamera.

Il Principio della Catena di Montaggio

Un forno multicamera trasforma il trattamento termico in un flusso continuo. I pezzi si spostano sequenzialmente da una camera dedicata all'altra senza interrompere il vuoto principale o attendere che una singola camera completi un intero ciclo.

Questo design elimina i significativi tempi di inattività intrinseci nei sistemi a camera singola, dove l'intero forno è occupato da un singolo carico dal pompaggio iniziale al raffreddamento finale.

Riscaldamento e Tempra Simultanei

La caratteristica più potente è la capacità di eseguire cicli di riscaldamento e tempra in parallelo. Mentre un carico viene portato a temperatura nella zona calda, un carico precedentemente riscaldato può essere trasferito a una camera di tempra separata.

Questa elaborazione parallela riduce efficacemente il tempo di ciclo totale per carico, poiché il riscaldamento del lotto successivo inizia immediatamente dopo lo spostamento del precedente, anziché attendere che l'intero forno si raffreddi e venga ricaricato.

Eliminare i Tempi di Inattività tra un Lotto e l'altro

In un forno a camera singola, la zona calda deve essere raffreddata, sfiatata all'atmosfera, ricaricata e quindi pompata di nuovo sotto vuoto per ogni singolo lotto. Questo ciclo costante consuma enormi quantità di tempo ed energia.

I sistemi multicamera mantengono la camera di riscaldamento permanentemente sotto vuoto e a o vicino alla temperatura di esercizio. I carichi vengono introdotti tramite una camera di caricamento, preservando l'integrità della zona calda e consentendo l'elaborazione quasi istantanea del lotto successivo.

Riduzione dei Costi Operativi e di Manutenzione

Questo flusso di lavoro migliorato si traduce direttamente in costi a lungo termine inferiori associati a energia, manutenzione e qualità dei pezzi.

Riduzione del Consumo Energetico

Il più grande spreco di energia nella lavorazione batch è il ripetuto riscaldamento e raffreddamento della zona calda e dell'isolamento del forno.

Poiché la zona calda di un forno multicamera rimane a una temperatura stabile, l'energia viene utilizzata solo per riscaldare il prodotto stesso, non l'intera struttura del forno più e più volte. Questo riduce drasticamente il costo energetico per libbra di materiale lavorato.

Prolungamento della Durata dei Componenti

Lo stress meccanico dovuto al ripetuto ciclo termico e di pressione è una causa primaria di guasto dei componenti del forno. Gli elementi riscaldanti, l'isolamento e la camera sono tutti sollecitati durante ogni ciclo.

In un design multicamera, la camera di riscaldamento principale non è soggetta a costanti cambiamenti di pressione o ampie variazioni di temperatura. Questo ambiente stabile prolunga significativamente la vita del forno, riduce la fatica dell'involucro e abbassa i costi di manutenzione.

Riduzione al Minimo del Rischio di Contaminazione

Ogni volta che un forno monocamera viene aperto all'atmosfera, introduce umidità e ossigeno, che possono portare all'ossidazione e a una qualità del prodotto inconsistente.

Mantenendo un vuoto costante nelle camere di riscaldamento e trasferimento, i sistemi multicamera forniscono un ambiente di lavorazione più puro, garantendo una maggiore qualità e ripetibilità dei pezzi.

Comprendere i Compromessi

Sebbene potente, un sistema multicamera non è la soluzione universale. I suoi vantaggi comportano considerazioni specifiche.

Maggiore Investimento di Capitale Iniziale

La complessità di più camere, meccanismi di trasferimento e sofisticati sistemi di controllo si traduce in un costo iniziale significativamente più elevato rispetto a un forno batch monocamera standard. L'investimento deve essere giustificato da un volume di produzione sufficiente.

Ridotta Agilità del Processo

I forni multicamera sono tipicamente ottimizzati per un flusso di produzione specifico e ripetibile. Sebbene flessibili nella tempra, sono meno agili di un forno batch autonomo per la gestione di lavori frequenti, unici o processi sperimentali che si discostano dal flusso di lavoro stabilito.

Configurazione e Ingombro

La disposizione di un sistema multicamera (ad esempio, rettilineo, a trifoglio) ha un ingombro maggiore e più complesso rispetto a un singolo forno. La disposizione dell'impianto e il flusso dei materiali devono essere attentamente considerati durante la fase di pianificazione. Alcuni design, come il trifoglio, offrono vantaggi di manutenzione consentendo la manutenzione delle singole camere mentre altre rimangono operative.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di forno dipende interamente dalla tua filosofia di produzione e dagli obiettivi aziendali.

- Se il tuo obiettivo principale è massimizzare la produttività per un prodotto coerente e ad alto volume: Un sistema continuo multicamera è la scelta definitiva per raggiungere l'efficienza di una catena di montaggio.

- Se il tuo obiettivo principale è minimizzare il costo operativo a lungo termine per pezzo: I risparmi energetici e di manutenzione di un design multicamera quasi certamente forniranno un costo totale di proprietà inferiore in un ambiente di alta produzione.

- Se il tuo obiettivo principale è la versatilità per lavori a basso volume, ad alta miscelazione o di ricerca e sviluppo: La semplicità e il costo iniziale inferiore di un forno batch monocamera potrebbero essere la soluzione più pratica ed economica.

In definitiva, scegliere un forno multicamera è una decisione strategica per adottare una filosofia di flusso continuo per le tue operazioni di trattamento termico.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Riscaldamento e tempra simultanei | Aumenta la produttività con l'elaborazione parallela |

| Flusso di lavoro continuo | Elimina i tempi di inattività tra un lotto e l'altro |

| Zona calda stabile | Riduce il consumo energetico e prolunga la vita dei componenti |

| Camere isolate | Minimizza la contaminazione per una maggiore qualità dei pezzi |

Pronto a trasformare il tuo processo di trattamento termico con soluzioni continue e ad alta produttività? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto multicamera possono migliorare la tua produttività e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega