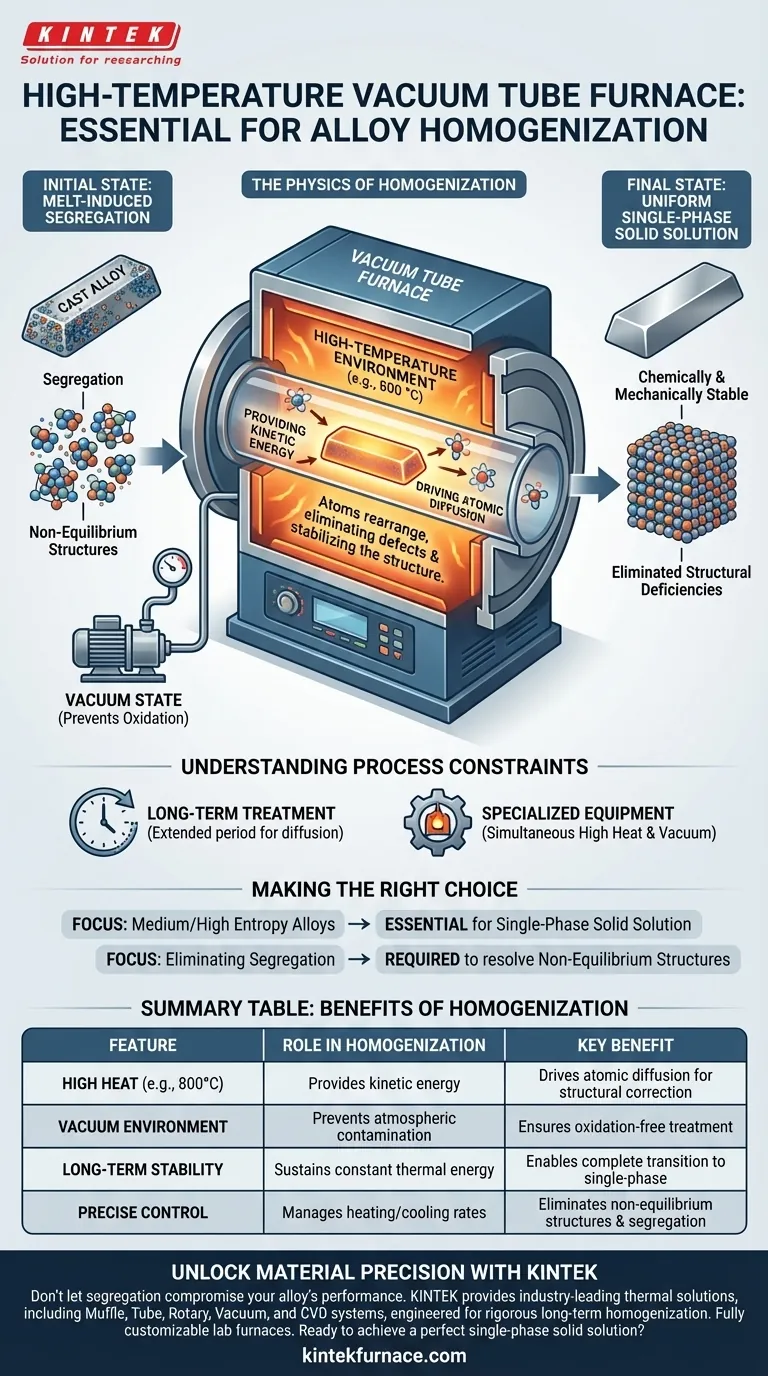

Una fornace a tubi sottovuoto ad alta temperatura è essenziale perché fornisce l'ambiente rigorosamente controllato necessario per riorganizzare la struttura atomica di una lega dopo la fusione. Fornisce l'energia termica precisa richiesta per guidare la diffusione atomica, mantenendo al contempo il vuoto per garantire che il processo avvenga senza contaminazione.

Mantenendo un ambiente stabile ad alta temperatura sotto vuoto, questa attrezzatura trasforma una colata segregata e fuori equilibrio in una soluzione solida uniforme e monofasica.

Eliminare le carenze strutturali

Affrontare la segregazione indotta dalla fusione

Quando i lingotti di lega vengono preparati inizialmente tramite fusione, raramente si raffreddano in uno stato perfetto e uniforme. Il processo di solidificazione genera segregazione e strutture fuori equilibrio.

La necessità di correzione

Queste incongruenze strutturali si traducono in un materiale chimicamente e meccanicamente instabile. Per creare una lega ad alte prestazioni utilizzabile, questi difetti iniziali devono essere eliminati attraverso un trattamento post-preparazione.

La fisica dell'omogeneizzazione

Fornire energia cinetica

La correzione della struttura richiede che gli atomi si muovano fisicamente e si riorganizzino all'interno del materiale solido. La fornace crea un ambiente stabile ad alta temperatura, ad esempio 800 °C.

Guidare la diffusione atomica

Questo calore intenso fornisce agli atomi sufficiente energia cinetica per diffondersi. Senza questa energia aggiunta, gli atomi rimarrebbero bloccati nelle loro posizioni segregate.

Stabilizzare la soluzione solida

Man mano che gli atomi diffondono, la composizione chimica diventa uniforme in tutto il lingotto. Questo trattamento termico è fondamentale per stabilizzare la struttura di soluzione solida monofasica, in particolare per le leghe a entropia media e alta.

Comprendere i vincoli del processo

L'impegno per il trattamento a lungo termine

Questo metodo non è una soluzione istantanea; è un processo di omogeneizzazione "a lungo termine". Richiede il mantenimento di alte temperature e uno stato di vuoto per un periodo prolungato per consentire una diffusione sufficiente.

Dipendenza dall'attrezzatura

Non è possibile ottenere questo risultato con metodi di riscaldamento standard. La necessità di calore elevato e vuoto simultanei richiede un'architettura di fornace a tubi specializzata per prevenire l'ossidazione mentre si energizzano gli atomi.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo passaggio è fondamentale per il tuo flusso di lavoro, considera i tuoi specifici requisiti di materiale:

- Se il tuo obiettivo principale sono le leghe a entropia media o alta: devi utilizzare questo processo per stabilizzare la struttura di soluzione solida monofasica essenziale per questi materiali.

- Se il tuo obiettivo principale è eliminare la segregazione: richiedi questo specifico trattamento termico per fornire l'energia cinetica necessaria per risolvere le strutture fuori equilibrio generate durante la fusione.

Il successo nella preparazione delle leghe si basa sul riconoscimento che la fusione è solo l'inizio; la vera stabilità del materiale si ottiene attraverso calore e vuoto controllati.

Tabella riassuntiva:

| Caratteristica | Ruolo nell'omogeneizzazione | Beneficio chiave |

|---|---|---|

| Calore elevato (ad es. 800 °C) | Fornisce l'energia cinetica necessaria | Guida la diffusione atomica per la correzione strutturale |

| Ambiente sottovuoto | Previene la contaminazione atmosferica | Garantisce il trattamento senza ossidazione di leghe sensibili |

| Stabilità a lungo termine | Mantiene un'energia termica costante | Consente la transizione completa a una soluzione solida monofasica |

| Controllo preciso | Gestisce le velocità di riscaldamento/raffreddamento | Elimina strutture fuori equilibrio e segregazione |

Sblocca la precisione dei materiali con KINTEK

Non lasciare che la segregazione comprometta le prestazioni della tua lega. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per una rigorosa omogeneizzazione a lungo termine. Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di materiale.

Pronto a ottenere una soluzione solida monofasica perfetta? Contattaci oggi stesso per discutere le tue esigenze uniche di ricerca o produzione con il nostro team tecnico.

Guida Visiva

Riferimenti

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il significato del lento processo di raffreddamento in un forno tubolare ad alta temperatura? Master Synthesis Quality TMD

- Qual è il ruolo di un sistema di fornace a tubo nella crescita del MoS2 a doppio strato? Padroneggia la sintesi CVD con controllo di precisione

- Come influisce il posizionamento del substrato all'interno di un forno tubolare sulla crescita in situ di SnSe2 e SnSe?

- Perché il biochar viene mescolato con KOH e trattato a 800 °C in un forno tubolare? Sblocca i segreti del carbonio poroso gerarchico

- Come i forni tubolari a doppia zona facilitano la crescita di cristalli singoli di BiRe2O6? Spiegazione del controllo preciso del gradiente

- Perché il gas argon ad alta purezza è essenziale durante la pirolisi di Cu@Zn-NC in un forno tubolare ad alta temperatura?

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di nanofibre di SiC? Crescita CVD di precisione a 1100°C

- Perché viene utilizzato un forno tubolare ad alta temperatura per l'ossidazione dei wafer di silicio? Ottimizza la tua produzione di nanoparticelle di cobalto