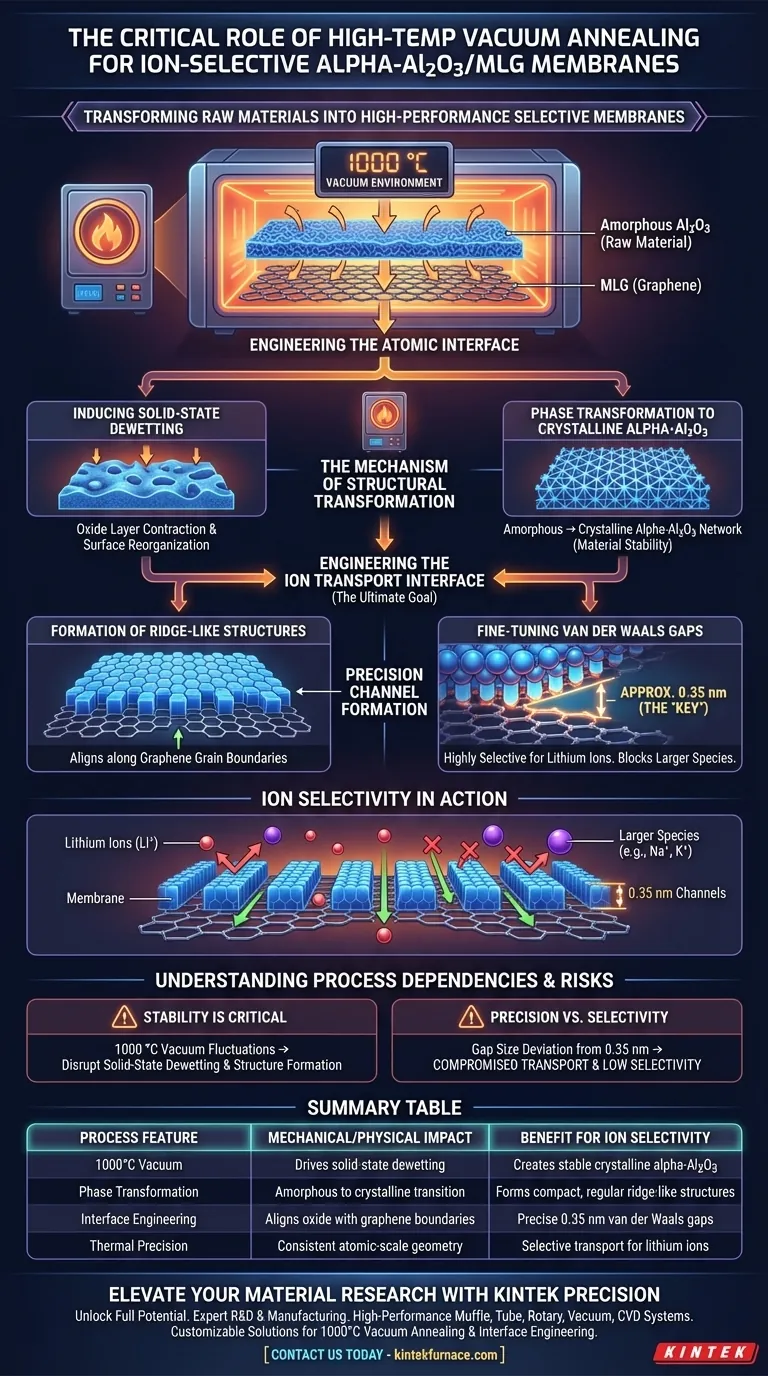

Il forno di ricottura sottovuoto ad alta temperatura è il fattore critico che consente di trasformare le materie prime in membrane iono-selettive ad alte prestazioni. Fornisce un ambiente sottovuoto stabile a 1000 °C che costringe l'ossido di alluminio (Al2O3) amorfo a subire trasformazione di fase e contrazione. Questo specifico processo termico crea canali fisici precisi che differenziano gli ioni in base alle dimensioni.

Guidando il dewetting allo stato solido e la cristallizzazione, il forno ingegnerizza l'interfaccia del materiale a livello atomico. Questo processo affina gli spazi di van der Waals a circa 0,35 nm, creando un "setaccio" fisico altamente selettivo per gli ioni di litio.

Il Meccanismo della Trasformazione Strutturale

Per capire perché questa specifica attrezzatura è necessaria, dobbiamo esaminare i cambiamenti fisici che avvengono all'interno del materiale a 1000 °C.

Induzione del Dewetting allo Stato Solido

Il forno crea un ambiente rigorosamente controllato che innesca il dewetting allo stato solido.

Durante questa fase, il trattamento termico costringe lo strato di ossido a contrarsi. Questa contrazione non è un difetto; è un passo necessario per riorganizzare la morfologia superficiale del materiale.

Trasformazione di Fase in Alfa-Al2O3 Cristallino

Inizialmente, l'ossido di alluminio esiste in uno stato amorfo (disordinato).

L'ambiente stabile ad alta temperatura facilita una trasformazione di fase, convertendo il materiale amorfo in una rete cristallina di alfa-Al2O3 strutturata. Senza il calore e il vuoto sostenuti del forno, questa cristallizzazione—e la conseguente stabilità del materiale—non si verificherebbero.

Ingegnerizzazione dell'Interfaccia di Trasporto Ionico

L'obiettivo finale dell'utilizzo di questo forno è costruire canali di trasporto con estrema precisione. Il trattamento termico detta la geometria di questi canali.

Formazione di Strutture a Cresta

Mentre l'ossido cristallizza, forma strutture compatte e regolari a cresta.

Queste strutture non si formano casualmente; si allineano specificamente lungo i bordi dei grani di grafene (MLG). Questo allineamento è fondamentale per creare un'interfaccia coerente tra i due materiali.

Affina gli Spazi di van der Waals

Il risultato più critico di questo processo termico è la manipolazione dell'interfaccia eterogiunzione.

Il forno consente un preciso affinamento degli spazi di van der Waals tra l'ossido e il grafene. Il processo mira a una dimensione specifica dello spazio di circa 0,35 nm. Questa dimensione è la "chiave" che sblocca un'elevata selettività, consentendo agli ioni di litio di passare bloccando specie più grandi.

Comprensione delle Dipendenze del Processo

Mentre il forno consente prestazioni elevate, introduce anche rigide dipendenze per quanto riguarda il controllo del processo.

La Necessità di Stabilità Ambientale

La formazione della rete di alfa-Al2O3 dipende dalla stabilità del vuoto a 1000 °C.

Qualsiasi fluttuazione di temperatura o pressione potrebbe interrompere il processo di dewetting allo stato solido. Un trattamento termico incoerente non produrrebbe le strutture compatte e regolari a cresta richieste per la dimensione dello spazio target.

Precisione vs. Selettività

La selettività della membrana è direttamente legata alla precisione del processo di ricottura.

Se gli spazi di van der Waals deviano significativamente dal target di 0,35 nm, la capacità della membrana di agire come canale di trasporto selettivo è compromessa. Il forno non sta solo riscaldando il materiale; sta producendo una geometria precisa su scala atomica.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta il ruolo della lavorazione termica nella fabbricazione di membrane, considerare gli obiettivi specifici del materiale.

- Se la tua attenzione principale è sull'integrità strutturale: Assicurati che il tuo processo possa mantenere un ambiente stabile a 1000 °C per guidare la completa trasformazione di fase dall'alfa-Al2O3 amorfo a quello cristallino.

- Se la tua attenzione principale è sulla selettività ionica: Dai priorità ai controlli di processo che garantiscono la formazione di strutture uniformi a cresta per ottenere lo spazio critico di van der Waals di 0,35 nm.

Il forno di ricottura sottovuoto ad alta temperatura è lo strumento preciso richiesto per colmare il divario tra materiali amorfi grezzi e reti di trasporto ionico cristalline altamente selettive.

Tabella Riassuntiva:

| Caratteristica del Processo | Impatto Meccanico/Fisico | Beneficio per la Selettività Ionica |

|---|---|---|

| Vuoto a 1000°C | Guida il dewetting allo stato solido | Crea alfa-Al2O3 cristallino stabile |

| Trasformazione di Fase | Transizione da amorfo a cristallino | Forma strutture compatte e regolari a cresta |

| Ingegneria dell'Interfaccia | Allinea l'ossido con i bordi dei grani di grafene | Spazi precisi di van der Waals di 0,35 nm |

| Precisione Termica | Geometria coerente su scala atomica | Trasporto selettivo per ioni di litio |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale delle tue membrane iono-selettive e dei materiali avanzati con le soluzioni termiche leader del settore di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni—tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricottura sottovuoto a 1000°C e dell'ingegneria delle interfacce su scala atomica.

Sia che tu stia affinando gli spazi di van der Waals o inducendo trasformazioni di fase critiche, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità ambientale richiesta dal tuo progetto. Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come la nostra esperienza può guidare la tua prossima svolta.

Guida Visiva

Riferimenti

- Dae Yeop Jeong, Won Il Park. α‐<scp>Al<sub>2</sub>O<sub>3</sub></scp> Networks on <scp>MLG</scp> Membranes for Continuous Lithium Ion Extraction from Artificial Sea Water with Enhanced Selectivity and Durability. DOI: 10.1002/eem2.70145

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come i sistemi di degasaggio sotto vuoto preparano i PI-COF per l'analisi BET? Garantire dati accurati su area superficiale e pori

- Quali settori utilizzano comunemente la brasatura in forno? Scopri le applicazioni chiave per giunzioni ad alta resistenza

- Quali sono i vantaggi dell'isolamento interamente in feltro? Aumenta l'efficienza e la precisione nei processi ad alta temperatura

- Come funziona un sistema di circolazione di gas inerte in un forno a vuoto? Ottieni un raffreddamento rapido e controllato per i tuoi materiali

- Cos'è un forno a vuoto e qual è il suo scopo principale? Ottenere purezza e prestazioni superiori del materiale

- Qual è la funzione di un forno sottovuoto da laboratorio nella preparazione di W-Ni2P@NiFe LDH/NF? Ottimizzare gli elettrocatalizzatori

- Quali sono alcuni prodotti di uso quotidiano fabbricati utilizzando forni a vuoto? Scopri la tecnologia nascosta nei tuoi strumenti e dispositivi

- Perché è necessario il post-trattamento HIP per le ceramiche? Raggiungere zero porosità e massima chiarezza ottica