Il quarzo ad alta purezza funge da barriera definitiva tra l'ambiente di sintesi aggressivo e l'integrità del processo di crescita cristallina. Nella deposizione chimica da vapore (CVD) del fosfuro di molibdeno (MoP), questo materiale viene selezionato perché combina un'eccezionale stabilità termica con inerzia chimica. Ciò garantisce che la camera di reazione resista alle alte temperature richieste per la sintesi senza reagire con precursori come il fosforo rosso o il molibdeno, prevenendo così la contaminazione.

La scelta del quarzo ad alta purezza è una necessità strategica per creare un ambiente privo di contaminanti, garantendo che i cristalli di fosfuro di molibdeno risultanti esibiscano le loro vere proprietà elettrocatalitiche intrinseche piuttosto che artefatti dovuti a impurità.

Il Ruolo dell'Inerzia Chimica

Prevenzione delle Reazioni alle Pareti

Il rischio principale nella crescita cristallina ad alta temperatura è la potenziale reattività del recipiente di reazione stesso.

Il quarzo ad alta purezza è chimicamente inerte ai precursori aggressivi utilizzati in questo processo, in particolare vapore di fosforo rosso e lamina di molibdeno. Rifiutandosi di reagire con questi materiali, il tubo di quarzo assicura che il potenziale chimico sia interamente diretto verso la formazione del cristallo, piuttosto che verso la corrosione delle pareti della camera.

Garanzia di Purezza Intrinseca

Per i ricercatori che studiano le proprietà elettrocatalitiche del MoP, la purezza è fondamentale.

Anche tracce di contaminazione da una camera di reazione possono alterare la struttura elettronica di un singolo cristallo. Utilizzando quarzo ad alta purezza, si eliminano le variabili esterne, garantendo che i dati di prestazione raccolti riflettano accuratamente la natura intrinseca del fosfuro di molibdeno.

Stabilità Termica e Controllo del Processo

Resistenza alle Temperature di Sintesi

Il processo CVD per il MoP richiede un rigoroso ambiente termico per guidare la reazione.

La CVD assistita da metallo liquido opera tipicamente in un intervallo di temperatura del forno compreso tra 700°C e 900°C. Il quarzo ad alta purezza mantiene la sua integrità strutturale e resistenza meccanica all'interno di questa finestra, prevenendo deformazioni che potrebbero compromettere la tenuta del vuoto o la forma fisica del cristallo in crescita.

Facilitazione della Crescita di Precisione

La stabilità del tubo di quarzo consente una regolazione precisa dell'ambiente interno.

Poiché il tubo non si degrada a queste temperature, consente al forno di gestire efficacemente la cinetica di diffusione degli atomi di molibdeno. Questa stabilità è fondamentale per controllare specifiche facce di crescita, come i piani (0001) o (1010), consentendo strutture cristalline su misura.

Comprensione dei Compromessi

Il Requisito di "Alta Purezza"

È fondamentale distinguere tra quarzo standard e quarzo ad alta purezza.

L'uso di quarzo di qualità inferiore o sostituti in vetro può introdurre impurità minerali in tracce che diffondono nella zona di reazione a 900°C. Se il quarzo non è di purezza sufficiente, può devetrificarsi (cristallizzare) o rilasciare contaminanti, annullando i vantaggi del processo CVD e rovinando il campione.

Vulnerabilità Meccanica

Sebbene termicamente robusto, il quarzo rimane un materiale ceramico fragile.

Richiede un'attenta manipolazione durante il carico e lo scarico, in particolare durante l'instaurazione dell'ambiente di vuoto (spesso intorno a 4×10^-6 Torr). Qualsiasi micro-frattura introdotta durante la manipolazione può propagarsi sotto stress termico, portando a un cedimento catastrofico dell'ambiente sigillato.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta un esperimento CVD per fosfuri metallici, il recipiente di reazione determina l'affidabilità dei tuoi dati.

- Se il tuo obiettivo principale è l'Analisi Elettrocatalitica: Dai priorità all'inerzia chimica; utilizza quarzo certificato ad alta purezza per garantire che qualsiasi attività catalitica osservata sia intrinseca al cristallo MoP e non il risultato del drogaggio dalle pareti del tubo.

- Se il tuo obiettivo principale è il Controllo della Morfologia Cristallina: Dai priorità alla stabilità termica; assicurati che il tubo sia classificato per il funzionamento continuo a 900°C per consentire la precisa regolazione della temperatura richiesta per far crescere specifiche facce cristalline.

Isolando la reazione in quarzo ad alta purezza, si converte un processo chimico volatile in un ambiente controllato per la scienza dei materiali di precisione.

Tabella Riassuntiva:

| Proprietà | Beneficio per la Sintesi di MoP | Impatto sulla Qualità del Cristallo |

|---|---|---|

| Inerzia Chimica | Resiste al fosforo rosso e al vapore di Mo | Previene contaminazione e artefatti di drogaggio |

| Stabilità Termica | Mantiene l'integrità a 700°C - 900°C | Garantisce tenuta del vuoto e precisa cinetica di diffusione |

| Grado di Alta Purezza | Nessuna diffusione di minerali in tracce | Garantisce proprietà elettrocatalitiche intrinseche |

| Resistenza Strutturale | Supporta ambienti ad alto vuoto | Crescita stabile di facce specifiche come (0001) |

Eleva la Tua Ricerca con l'Ingegneria di Precisione di KINTEK

Non lasciare che le impurità compromettano la tua crescita cristallina. KINTEK fornisce componenti in quarzo ad alte prestazioni e alta purezza e soluzioni termiche avanzate progettate per i processi CVD più esigenti.

Supportato da R&S e produzione esperta, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche, garantendo che i tuoi cristalli singoli di MoP raggiungano il loro vero potenziale intrinseco.

Pronto a ottimizzare le prestazioni del tuo laboratorio?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata!

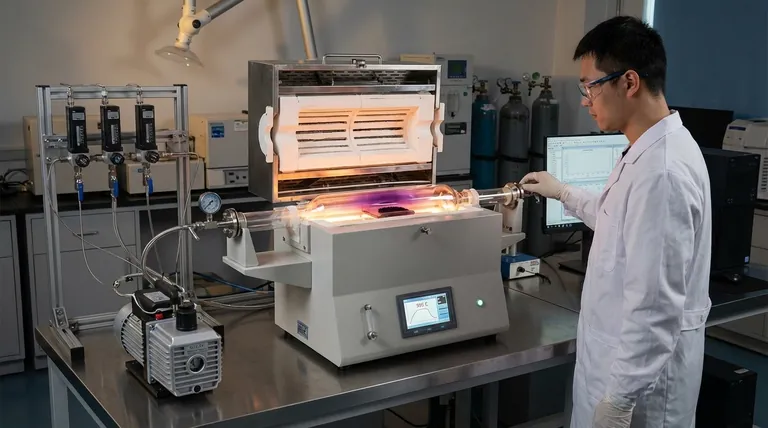

Guida Visiva

Riferimenti

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Come vengono utilizzati i forni CVD nel settore energetico? Alimentare le innovazioni solari e delle batterie

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori

- Perché il gas H2S diluito è preferito allo zolfo solido per la sintesi di MoS2/WS2? Controllo preciso e uniformità del CVD

- Perché il pretrattamento con idrogeno (H2) ad alta temperatura è necessario per la polvere di allumina? Sblocca l'eccellenza FB-CVD

- Quale ruolo svolge un sistema di rivestimento a evaporazione termica nella sintesi di GeCC? Semina di precisione per la crescita di nanofili

- Quando scegliere la CVD rispetto alla PVD per la deposizione di film sottili? Sblocca una conformità superiore per forme complesse

- Perché la CVD è considerata una tecnica versatile nella deposizione di materiali? Sblocca un controllo preciso per materiali diversi

- Perché viene utilizzata una miscela di Argon e Idrogeno per il 2D In2Se3? Ottimizzare la crescita e prevenire l'ossidazione