Il vetro di quarzo ad alta purezza è il materiale preferito per la riduzione della polvere di alluminio perché elimina il rischio di contaminazione metallica intrinseca ai reattori metallici. Permette ai ricercatori di raggiungere una purezza di grado elettronico pur rimanendo compatibile con le avanzate tecniche di riscaldamento a microonde e al plasma.

Per ottenere polvere di alluminio con una purezza del 99,995% (4,5N) o superiore, l'ambiente di reazione deve essere chimicamente inerte e trasparente all'energia elettromagnetica. Il quarzo soddisfa questi rigorosi requisiti, mentre i reattori metallici introducono impurità residue e interferiscono con i campi a microonde.

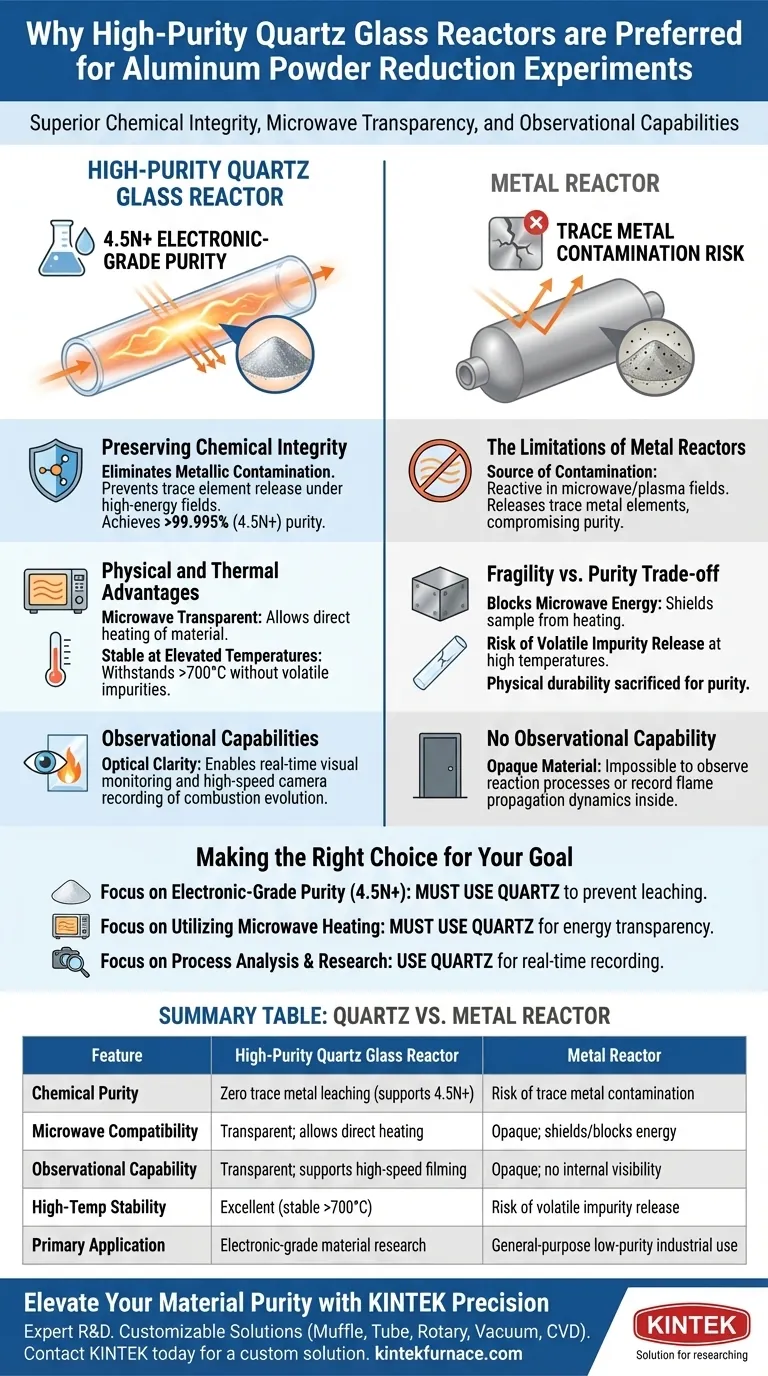

Preservare l'integrità chimica

Prevenire la contaminazione in campi ad alta energia

Il motivo principale per la scelta del quarzo è la necessità di eliminare le impurità. In ambienti che utilizzano campi di energia a microonde o scariche al plasma, i reattori metallici possono diventare reattivi.

Il rischio di rilascio di elementi in tracce

In queste condizioni di alta energia, un reattore metallico può rilasciare elementi metallici in tracce nella polvere di alluminio. Il quarzo ad alta purezza offre un'eccellente inerzia chimica, agendo come una barriera che impedisce questa contaminazione incrociata.

Raggiungere gli standard di grado elettronico

Questa inerzia non è una semplice preferenza; è un requisito per applicazioni di fascia alta. L'uso del quarzo garantisce che la polvere di alluminio ridotta soddisfi il rigoroso standard di purezza di grado elettronico di 4,5N o superiore.

Vantaggi fisici e termici

Trasparenza alle microonde

Oltre alle proprietà chimiche, il quarzo consente metodi di riscaldamento specifici che il metallo non può supportare. Il quarzo ad alta purezza è trasparente alle microonde, consentendo all'energia di attraversare le pareti del reattore per riscaldare direttamente il materiale.

Stabilità a temperature elevate

Gli esperimenti di riduzione richiedono spesso un calore intenso per essere efficaci. I tubi di quarzo ad alta purezza possiedono un'eccezionale resistenza alle alte temperature, in grado di sopportare temperature operative superiori a 700°C.

Prevenire impurità volatili

Anche a queste alte temperature, il quarzo ad alta purezza rimane stabile. A differenza di materiali di qualità inferiore o di alcuni metalli, non rilascia impurità volatili che potrebbero degradare la qualità della polvere di alluminio.

Capacità di osservazione

Trasparenza ottica per il monitoraggio

Un vantaggio distintivo del quarzo rispetto al metallo è la sua chiarezza ottica. La trasparenza del vetro consente ai ricercatori di osservare il processo di riduzione in tempo reale.

Registrazione dell'evoluzione della combustione

Questa visibilità consente l'uso di telecamere esterne ad alta velocità per registrare dati critici della reazione. I ricercatori possono studiare i meccanismi di evoluzione della combustione e di propagazione della fiamma, cosa impossibile all'interno di un recipiente metallico opaco.

Comprendere i compromessi

I limiti dei reattori metallici

Sebbene i reattori metallici siano tipicamente robusti, sono fondamentalmente inadatti per la riduzione ad alta purezza assistita da microonde. Bloccano l'energia delle microonde e agiscono come fonte di contaminazione, compromettendo la composizione chimica del prodotto finale.

Fragilità contro purezza

Il compromesso nell'uso del quarzo è la fragilità fisica rispetto al metallo. Tuttavia, per applicazioni che richiedono una purezza di 4,5N, la durabilità meccanica del metallo viene sacrificata per ottenere l'essenziale inerzia chimica e la trasparenza elettromagnetica del quarzo.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo setup sperimentale sia in linea con i tuoi obiettivi specifici, considera quanto segue:

- Se il tuo obiettivo principale è raggiungere una purezza di grado elettronico (4,5N+): devi utilizzare quarzo ad alta purezza per evitare che elementi metallici in tracce vengano lisciviati nel tuo campione durante l'esposizione al plasma o alle microonde.

- Se il tuo obiettivo principale è utilizzare il riscaldamento a microonde: devi utilizzare il quarzo a causa della sua trasparenza alle microonde, poiché i reattori metallici schermeranno il campione dal campo energetico.

- Se il tuo obiettivo principale è l'analisi dei processi e la ricerca: dovresti utilizzare il quarzo per sfruttare la sua trasparenza ottica per la registrazione in tempo reale tramite telecamera della propagazione della fiamma e della dinamica della combustione.

In definitiva, il quarzo ad alta purezza è l'unica opzione praticabile quando l'obiettivo è combinare la resilienza alle alte temperature con un isolamento chimico assoluto.

Tabella riassuntiva:

| Caratteristica | Reattore in vetro di quarzo ad alta purezza | Reattore metallico |

|---|---|---|

| Purezza chimica | Nessun rilascio di metalli in tracce (supporta 4,5N+) | Rischio di contaminazione da metalli in tracce |

| Compatibilità con microonde | Trasparente; consente il riscaldamento diretto | Opaco; scherma/blocca l'energia |

| Capacità di osservazione | Trasparente; supporta riprese ad alta velocità | Opaco; nessuna visibilità interna |

| Stabilità ad alta temperatura | Eccellente (stabile > 700°C) | Rischio di rilascio di impurità volatili |

| Applicazione principale | Ricerca di materiali di grado elettronico | Uso industriale generico a bassa purezza |

Eleva la purezza dei tuoi materiali con KINTEK Precision

Non lasciare che la contaminazione del reattore comprometta i risultati della tua ricerca. In KINTEK, comprendiamo che raggiungere una purezza di grado elettronico 4,5N richiede il perfetto equilibrio tra inerzia chimica e stabilità termica.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, insieme a soluzioni specializzate in quarzo ad alta purezza. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche, garantendo un isolamento chimico assoluto e una precisa trasparenza alle microonde.

Pronto a ottimizzare i tuoi esperimenti di riduzione?

Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Perché viene utilizzato un forno di essiccazione sotto vuoto da laboratorio per il nerofumo recuperato? Preservare l'integrità e la struttura dei pori dell'rCB

- Quale ruolo svolgono i controllori di flusso di massa nella gassificazione? Raggiungere un controllo preciso dell'atmosfera nei forni da laboratorio

- Qual è la funzione delle giacche di quarzo sigillate sottovuoto nell'incapsulamento dei campioni? Garantire la purezza nella sintesi dei materiali

- Qual è il significato dei controllori di flusso massico ad alta precisione nei test NiFe2O4? Garantire l'integrità dei dati

- Perché la sigillatura sottovuoto dei tubi di quarzo è essenziale? Crescita sicura di PdSe2 e sicurezza ad alta temperatura

- Qual è la funzione di un forno di essiccazione a convezione forzata elettrico da laboratorio nel pretrattamento della biomassa? Standardizza i tuoi campioni

- Come viene anche chiamata una pompa da vuoto ad acqua circolante? Scopri il suo ruolo nell'efficienza del laboratorio

- Qual è lo scopo principale dell'uso di un mulino a sfere rotante per Mn2AlB2? Ottenere un'omogeneizzazione e una purezza di fase superiori