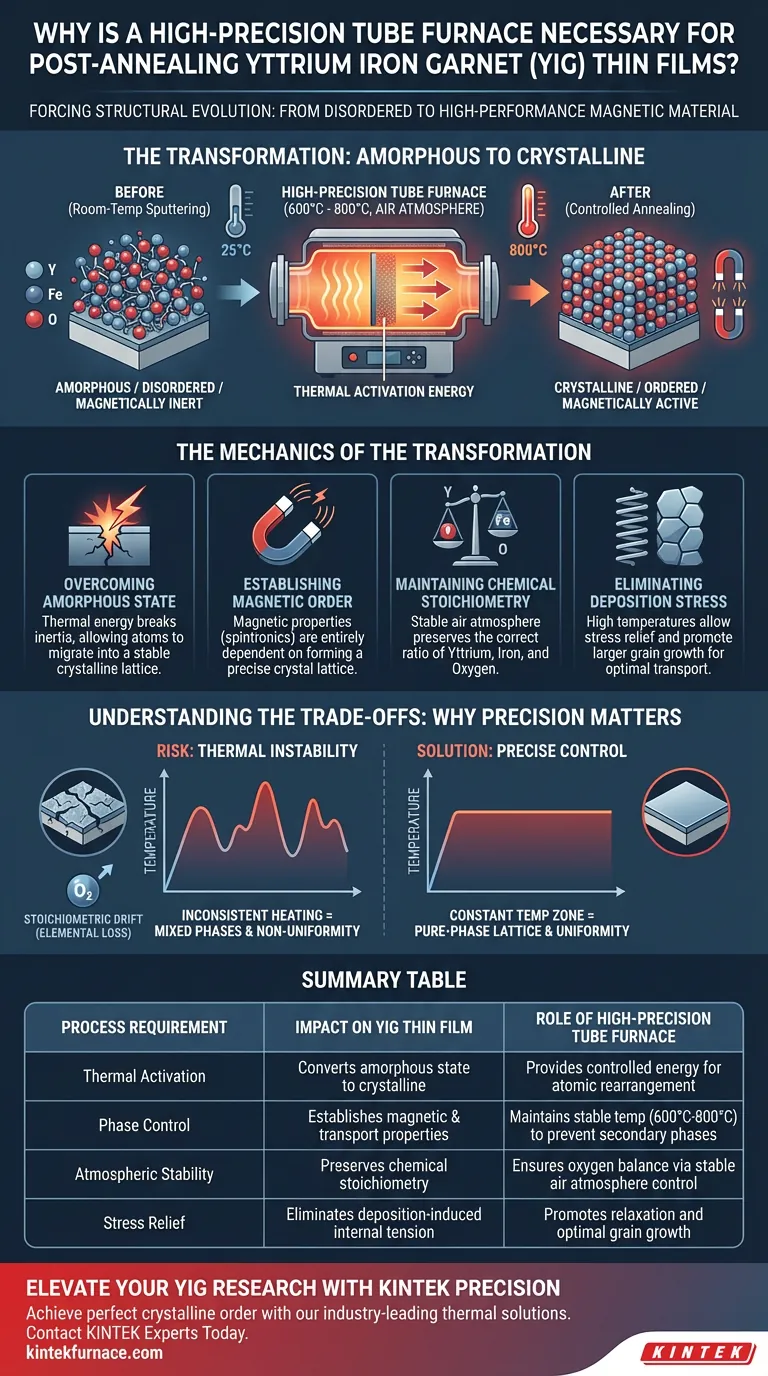

La necessità di un forno tubolare ad alta precisione risiede nella sua capacità di forzare un'evoluzione strutturale, convertendo i film sottili di granato di ferro e ittrio (YIG) da uno stato disordinato e non funzionale a un materiale magnetico ad alte prestazioni.

Quando i film di YIG vengono depositati tramite sputtering a temperatura ambiente, si depositano sul substrato in uno stato amorfo. Mancano della struttura cristallina necessaria per l'attività magnetica. Per risolvere questo problema, il film deve essere sottoposto a un processo di post-trattamento termico rigorosamente controllato, tipicamente tra 600°C e 800°C in atmosfera d'aria, per fornire l'energia di attivazione termica necessaria al riarrangiamento atomico.

L'intuizione fondamentale La deposizione a temperatura ambiente è solo metà della battaglia; il film risultante è strutturalmente disordinato e magneticamente inerte. Il forno tubolare fornisce l'energia di attivazione termica richiesta per riorganizzare gli atomi casuali in un reticolo preciso, "attivando" fisicamente le proprietà magnetiche e di trasporto del materiale.

La meccanica della trasformazione

Superare lo stato amorfo

I film di YIG appena depositati tramite sputtering sono amorfi, il che significa che la loro struttura atomica manca di un ordine a lungo raggio. Senza questo ordine, il materiale non può esibire le sue caratteristiche distintive.

Il forno tubolare fornisce una specifica energia di attivazione termica. Questa energia rompe l'inerzia degli atomi congelati e disordinati, permettendo loro di migrare e bloccarsi in un reticolo cristallino termodinamicamente stabile.

Stabilire l'ordine magnetico

La transizione da amorfo a cristallino non è solo strutturale; è funzionale. L'ordine magnetico dello YIG, essenziale per il suo utilizzo nella spintronica e nei dispositivi a microonde, dipende interamente da questo reticolo cristallino.

Fino a quando il film non subisce questo trattamento ad alta temperatura, non possiede proprietà magnetiche significative. Il forno garantisce la formazione di specifiche fasi monocristalline o policristalline che determinano le prestazioni del film.

Mantenere la stechiometria chimica

Il processo di ricottura richiede più del semplice calore; richiede un ambiente specifico. Per lo YIG, questo di solito comporta la ricottura in aria.

Un forno ad alta precisione mantiene un'atmosfera stabile che preserva la stechiometria chimica del film. Ciò garantisce che il rapporto tra ittrio, ferro e ossigeno rimanga corretto durante l'intenso processo di riscaldamento, prevenendo il degrado della firma magnetica del materiale.

Eliminare lo stress di deposizione

I film depositati a temperatura ambiente spesso presentano significative tensioni interne. L'ambiente termico controllato funge da meccanismo di rilassamento dello stress.

Mantenendo il film ad alte temperature, il forno consente al materiale di rilassarsi. Ciò elimina la tensione interna e promuove la crescita di grani più grandi, fondamentale per ottimizzare le proprietà di trasporto.

Comprendere i compromessi

Il rischio di instabilità termica

Mentre il calore elevato è necessario, il calore *fluttuante* è distruttivo. Se il forno non riesce a mantenere una zona di temperatura costante, la cristallizzazione sarà irregolare.

Velocità di riscaldamento incoerenti o tempi di permanenza instabili possono portare a fasi miste, in cui parti del film rimangono amorfe o cristallizzano in fasi secondarie indesiderate, rovinando l'uniformità del dispositivo.

Deriva stechiometrica

La precisione è richiesta anche per prevenire la perdita di elementi. Mentre lo YIG viene ricotto all'aria, altri processi simili (come notato nei materiali comparativi) richiedono spesso il vuoto o un gas inerte per prevenire la volatilizzazione.

Per lo YIG, la sfida è garantire che il contenuto di ossigeno rimanga bilanciato. Se la temperatura supera la finestra target di 600°C-800°C senza un controllo preciso, si rischia di alterare la composizione del materiale o di danneggiare l'interfaccia del substrato.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la strategia di elaborazione termica corretta, è necessario definire i requisiti del proprio obiettivo finale.

- Se il tuo obiettivo principale è la cristallizzazione di base: Assicurati che il tuo forno possa raggiungere e mantenere in modo affidabile temperature comprese tra 600°C e 800°C per forzare il passaggio di fase da amorfo a cristallino.

- Se il tuo obiettivo principale è la spintronica ad alte prestazioni: Dai priorità a un forno con eccezionale stabilità termica e controllo atmosferico per garantire un reticolo a fase pura con un ordine magnetico perfetto.

Il successo nella fabbricazione di YIG dipende non solo dalla deposizione degli atomi giusti, ma dal riscaldarli con sufficiente precisione da trovare la loro sede prevista.

Tabella riassuntiva:

| Requisito di processo | Impatto sul film sottile di YIG | Ruolo del forno tubolare ad alta precisione |

|---|---|---|

| Attivazione termica | Converte lo stato amorfo in cristallino | Fornisce energia controllata per il riarrangiamento atomico |

| Controllo di fase | Stabilisce le proprietà magnetiche e di trasporto | Mantiene una temperatura stabile (600°C-800°C) per prevenire fasi secondarie |

| Stabilità atmosferica | Preserva la stechiometria chimica | Garantisce l'equilibrio dell'ossigeno tramite il controllo stabile dell'atmosfera d'aria |

| Rilassamento dello stress | Elimina la tensione interna indotta dalla deposizione | Promuove il rilassamento e la crescita ottimale dei grani |

Eleva la tua ricerca sullo YIG con l'elaborazione termica di precisione

Non lasciare che un riscaldamento instabile rovini il potenziale magnetico del tuo film sottile. KINTEK fornisce soluzioni termiche leader del settore supportate da R&D esperta e produzione di livello mondiale. Sia che tu richieda sistemi Tube, Muffle, Rotary, Vacuum o CVD standard o completamente personalizzabili, i nostri forni ad alta temperatura sono progettati per fornire la precisione e il controllo atmosferico richiesti dal tuo lavoro di laboratorio specializzato.

Pronto a raggiungere un ordine cristallino perfetto?

→ Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali condizioni ambientali fondamentali fornisce un forno tubolare da laboratorio per la solforazione del MoS2? Padronanza della sintesi a 750 °C

- Perché è necessario un forno tubolare con un controllo preciso della temperatura per la sintesi di MoS2 monostrato di alta qualità?

- Quale ruolo svolgono i forni tubolari o muffole ad alta temperatura nel carbonio derivato dalla biomassa? Migliorare le prestazioni del catalizzatore

- Perché la sinterizzazione finale delle leghe NiTiNb deve essere condotta in un forno tubolare ad alto vuoto? Garantire prestazioni pure di memoria di forma

- Qual è la funzione principale di un forno tubolare ad alta temperatura negli esperimenti con sali fusi NaF–Na3AlF6? Scopri di più!

- In quali applicazioni vengono comunemente utilizzate le fornaci tubolari a cerniera (split tube furnaces)? Essenziali per processi termici precisi nella ricerca e nell'industria

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Che ruolo svolge un forno tubolare ad alta temperatura nella ricottura flash di Mg/SiOx? Precisione per la sintesi avanzata di anodi