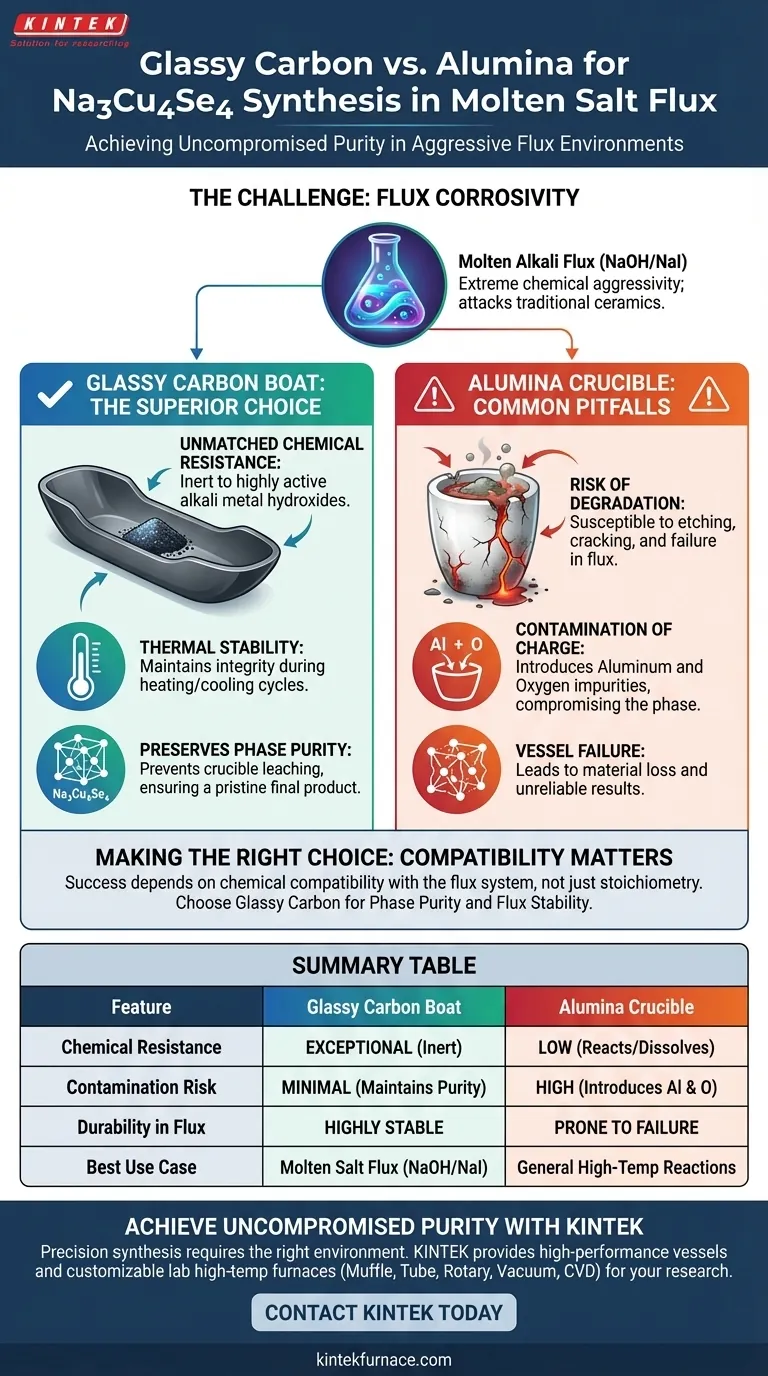

La preferenza per una barca di carbonio vetroso rispetto ai crogioli standard di allumina è dettata dall'estrema corrosività chimica del flusso di idrossido di metallo alcalino-ioduro di sodio utilizzato in questa sintesi. Mentre l'allumina è sufficiente per molte reazioni, si degrada rapidamente se esposta a questa specifica miscela di sali fusi altamente attiva. Il carbonio vetroso fornisce l'inerzia chimica necessaria per impedire al contenitore di reagire con il flusso e contaminare il prodotto finale.

La sintesi di Na3Cu4Se4 si basa sul mantenimento di un ambiente chimicamente incontaminato in mezzo a un flusso altamente aggressivo. Il carbonio vetroso è il fattore critico abilitante, offrendo una resistenza chimica superiore che previene il degrado del crogiolo e garantisce la purezza di fase del materiale finale.

La sfida della corrosività del flusso

Comprendere l'ambiente di reazione

La sintesi della fase Na3Cu4Se4 utilizza un flusso specifico di sali fusi misti di idrossido di metallo alcalino-ioduro di sodio.

Questa miscela crea un ambiente chimico altamente attivo che è molto più aggressivo delle reazioni allo stato solido standard.

La vulnerabilità delle ceramiche

I materiali ceramici tradizionali, come l'allumina (ossido di alluminio) o la porcellana, sono generalmente suscettibili all'attacco da parte di flussi alcalini forti.

Quando questi crogioli vengono esposti alla miscela di idrossido fuso, le pareti del contenitore iniziano a dissolversi o a reagire chimicamente con il flusso.

Perché il carbonio vetroso è superiore

Resistenza chimica impareggiabile

Il carbonio vetroso è distinto dalle ceramiche standard perché possiede una resistenza chimica superiore ai sali corrosivi.

Rimane inerte anche a contatto diretto con il flusso di idrossido di metallo alcalino altamente attivo.

Stabilità termica

Oltre all'inerzia chimica, il carbonio vetroso offre un'eccellente stabilità termica alle temperature richieste per questa sintesi.

Ciò garantisce che la barca mantenga la sua integrità strutturale durante i cicli di riscaldamento e raffreddamento del metodo a flusso.

Preservare la purezza di fase

L'obiettivo finale dell'utilizzo del carbonio vetroso è proteggere l'integrità della fase Na3Cu4Se4.

Utilizzando un materiale che non si disperde nella fusione, si garantisce che il prodotto finale rimanga privo di impurità derivanti dal contenitore.

Errori comuni da evitare

Il rischio di degrado del crogiolo

Tentare questa sintesi in un crogiolo di allumina o porcellana è un errore comune che porta al fallimento del contenitore.

Il flusso corrosivo intaccherà il crogiolo, potenzialmente causandone la rottura o la perdita durante la procedura.

Contaminazione della carica

Lo svantaggio più significativo dell'utilizzo del contenitore sbagliato è la contaminazione chimica.

Man mano che un crogiolo di allumina si degrada, atomi di alluminio e ossigeno vengono introdotti nel flusso fuso, compromettendo la purezza della fase Na3Cu4Se4 della carica sbilanciata.

Fare la scelta giusta per il tuo obiettivo

La selezione del giusto contenitore di reazione non è una questione di costo, ma di compatibilità chimica con il tuo specifico sistema di flusso.

- Se il tuo obiettivo principale è la purezza di fase: Usa carbonio vetroso per garantire che nessun elemento estraneo si disperda dal crogiolo nel tuo reticolo cristallino.

- Se il tuo obiettivo principale è la stabilità del flusso: Evita ceramiche a base di ossido (come l'allumina) quando lavori con flussi aggressivi di idrossido di metallo alcalino per prevenire perdite dovute a reazioni.

Il successo di una sintesi a sali fusi dipende spesso tanto dall'inerzia del contenitore quanto dalla stechiometria dei reagenti.

Tabella riassuntiva:

| Caratteristica | Barca di carbonio vetroso | Crogiolo di allumina |

|---|---|---|

| Resistenza chimica | Eccezionale; inerte agli idrossidi alcalini | Bassa; reagisce e si dissolve nel flusso |

| Rischio di contaminazione | Minimo; mantiene la purezza di fase | Alto; introduce impurità di Al e O |

| Durabilità nel flusso | Altamente stabile e duratura | Suscettibile a incisioni, crepe e perdite |

| Caso d'uso migliore | Sistemi a flusso di sali fusi (NaOH/NaI) | Reazioni generali allo stato solido ad alta temperatura |

Ottieni una purezza dei materiali senza compromessi con KINTEK

La precisione nella sintesi dei materiali inizia con l'ambiente giusto. Sia che tu stia eseguendo complesse reazioni a flusso di sali fusi o sinterizzazione ad alta temperatura, KINTEK fornisce i recipienti e le attrezzature ad alte prestazioni richieste dalla tua ricerca. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di compatibilità chimica e termica.

Non lasciare che il degrado del crogiolo comprometta i tuoi risultati. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche con il nostro team tecnico e scoprire come le nostre soluzioni di laboratorio avanzate possono migliorare l'efficienza del tuo laboratorio e garantire il successo dei tuoi progetti di sintesi più impegnativi.

Guida Visiva

Riferimenti

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali applicazioni industriali utilizzano tubi al quarzo? Essenziali per processi ad alta temperatura e puri

- Quale ruolo svolgono le pompe e le camere a vuoto nel test a pressione ridotta? Padroneggiare il controllo qualità dell'alluminio

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Qual è la funzione di un dispositivo di purificazione dei trucioli di rame? Migliora la purezza del gas del tuo forno di sinterizzazione

- Perché utilizzare grafite ad alta purezza per il ricottura di β-Ga2O3? Chiave per la precisione termica e la sicurezza

- Perché è necessario un MFC ad alta pressione per i sistemi CHP? Ottenere precisione nei dati di idrolisi catalitica

- Quali sono le caratteristiche chiave del tubo del forno in allumina? Essenziali per il successo di laboratorio ad alta temperatura