I crogioli di allumina ad alta purezza sono lo standard di riferimento per la sinterizzazione di polveri di fase MAX perché offrono una combinazione critica di refrattarietà e neutralità chimica. Durante il rigoroso processo di sinterizzazione ad alta temperatura, come il ciclo di tre ore richiesto per $Ti_3AlC_2$, questi crogioli agiscono come contenitori stabili che non interagiscono chimicamente con le polveri precursori, garantendo così l'elevata purezza di fase del materiale finale.

L'intuizione fondamentale Nella sintesi dei materiali, il contenitore è importante quanto gli ingredienti. L'allumina ad alta purezza viene scelta non solo perché resiste al calore, ma perché rimane "invisibile" alla reazione chimica, impedendo che la contaminazione indotta dal contenitore rovini la delicata stechiometria delle fasi MAX.

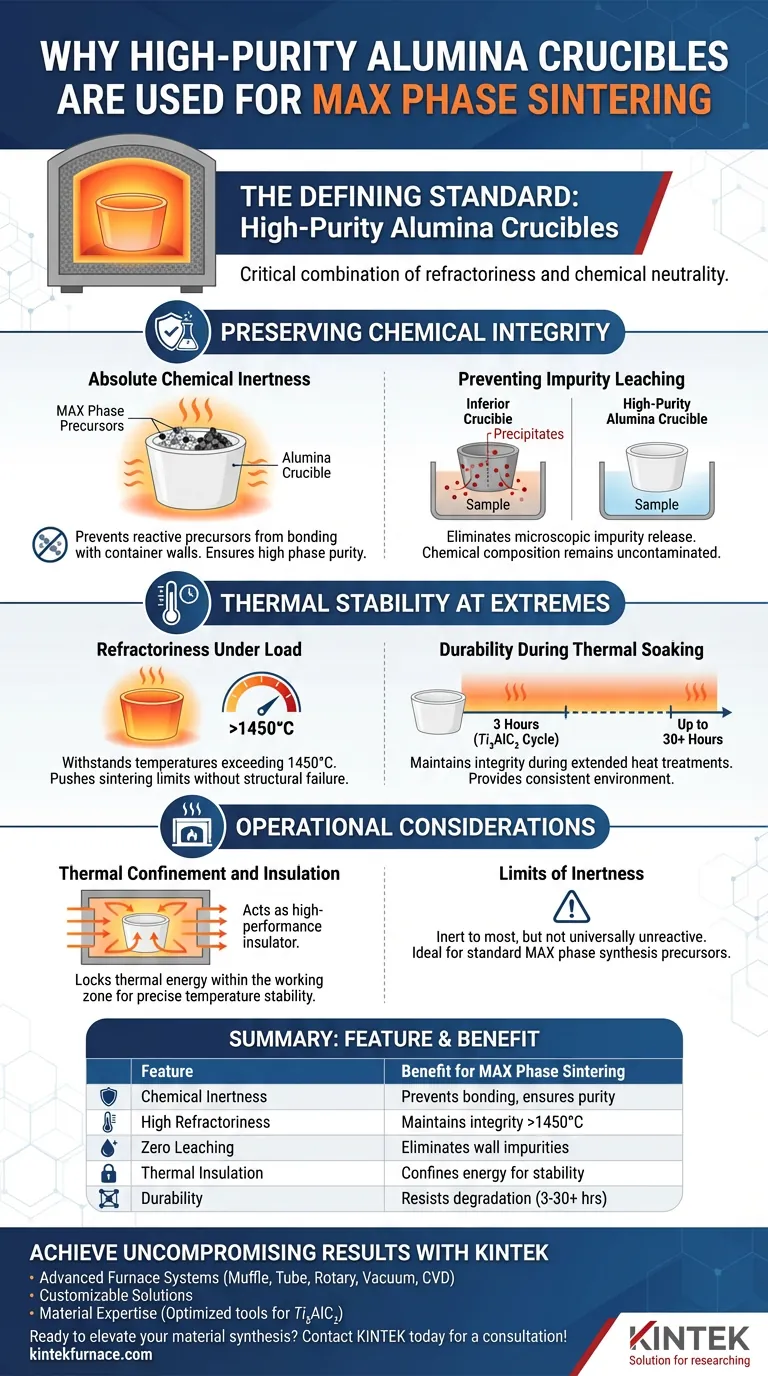

Preservare l'integrità chimica

La sfida principale nella sinterizzazione delle fasi MAX come $Ti_3AlC_2$ è impedire che le polveri precursori reattive si leghino alle pareti del contenitore.

Assoluta inerzia chimica

La caratteristica distintiva dell'allumina ad alta purezza è la sua resistenza alla reazione chimica. Durante la sintesi, le polveri precursori sono sottoposte a un'intensa energia per formare nuovi legami.

I crogioli di allumina assicurano che questa reattività sia confinata strettamente alle polveri stesse. Non reagiscono con i precursori, garantendo che il materiale sfuso finale mantenga un'elevata purezza di fase.

Prevenire la lisciviazione di impurità

A temperature elevate, materiali inferiori per i crogioli possono rilasciare impurità microscopiche o "precipitati" dalle loro pareti nel campione.

L'allumina ad alta purezza impedisce efficacemente questa precipitazione. Eliminando l'interazione tra il contenitore e il campione, la composizione chimica rimane incontaminata, garantendo che i risultati sperimentali riflettano le vere proprietà del materiale piuttosto che artefatti del contenitore.

Stabilità termica agli estremi

La sinterizzazione delle fasi MAX richiede un'esposizione prolungata a temperature che degraderebbero materiali inferiori.

Refrattarietà sotto carico

L'allumina dimostra un'eccezionale refrattarietà, capace di resistere a temperature superiori a 1450°C.

Questa capacità consente ai ricercatori di spingere i protocolli di sinterizzazione ai limiti necessari per la formazione delle fasi MAX senza rischiare il cedimento strutturale del crogiolo.

Durata durante il mantenimento termico

La sintesi raramente è istantanea; spesso richiede il mantenimento di un calore elevato per periodi prolungati.

Sia per un tipico processo di sinterizzazione di 3 ore per $Ti_3AlC_2$ o per periodi di mantenimento termico più lunghi (fino a 30 ore in sintesi analoghe ad alta temperatura), l'allumina mantiene la sua integrità strutturale. Fornisce un ambiente coerente durante l'intera durata del trattamento termico.

Considerazioni operative

Sebbene l'allumina sia la scelta superiore per questa applicazione, è necessario comprendere il suo ruolo termico all'interno del forno per ottenere risultati ottimali.

Confinamento termico e isolamento

Nei forni a resistenza ad alta temperatura, il ruolo del crogiolo va oltre il semplice contenimento.

L'allumina agisce come un isolante ad alte prestazioni. Aiuta a bloccare l'energia termica all'interno della zona di lavoro, impedendo al calore di diffondersi in parti non funzionali del forno. Questo confinamento è cruciale per mantenere la precisa stabilità della temperatura richiesta per fondere o sinterizzare uniformemente i materiali target.

Limiti dell'inerzia

Sebbene l'allumina sia inerte alla maggior parte delle materie prime chimiche, non è universalmente non reattiva.

La selezione si basa sulla premessa che i precursori specifici (come quelli per le fasi MAX) non rientrino nella piccola categoria di materiali che corrodono l'allumina. Per la sintesi standard delle fasi MAX, tuttavia, funge da barriera ideale e non contaminante.

Fare la scelta giusta per il tuo progetto

Quando si progetta un protocollo di sinterizzazione, la scelta del crogiolo deve essere in linea con i vincoli sperimentali specifici.

- Se il tuo obiettivo principale è la purezza di fase: Affidati all'allumina ad alta purezza per impedire alle pareti del contenitore di reagire con precursori come $Ti_3AlC_2$, eliminando efficacemente la lisciviazione e la contaminazione incrociata.

- Se il tuo obiettivo principale è la resistenza termica: Utilizza l'allumina per processi che richiedono temperature sostenute tra 1350°C e 1450°C, assicurando che il contenitore mantenga la stabilità strutturale senza ammorbidirsi.

Scegliendo l'allumina ad alta purezza, rimuovi la variabile "interazione del contenitore" dal tuo esperimento, permettendoti di concentrarti interamente sulla fisica della sintesi del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Beneficio per la sinterizzazione delle fasi MAX |

|---|---|

| Inerzia chimica | Impedisce il legame tra precursori e pareti del crogiolo, garantendo la purezza di fase. |

| Elevata refrattarietà | Mantiene l'integrità strutturale a temperature estreme superiori a 1450°C. |

| Zero lisciviazione | Elimina la precipitazione di impurità dalle pareti nel campione durante il mantenimento termico. |

| Isolamento termico | Conferma l'energia all'interno della zona di lavoro per una precisa stabilità della temperatura. |

| Durata | Resiste al degrado durante cicli di sinterizzazione prolungati (3-30+ ore). |

Ottieni risultati impeccabili con KINTEK

Non lasciare che la contaminazione del contenitore comprometta la tua ricerca. KINTEK fornisce crogioli di allumina ad alta purezza e soluzioni per forni ad alta temperatura specificamente progettati per le rigorose esigenze della sintesi delle fasi MAX.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, offriamo:

- Sistemi di forni avanzati: Sistemi a muffola, a tubo, rotativi, sottovuoto e CVD.

- Soluzioni personalizzabili: Forni da laboratorio ad alta temperatura su misura per soddisfare i tuoi profili di sinterizzazione unici.

- Competenza sui materiali: Strumenti ottimizzati per $Ti_3AlC_2$ e altri materiali ceramici avanzati.

Pronto a migliorare la tua sintesi di materiali? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Oyku Cetin, Hüsnü Emrah Ünalan. MXene‐Deposited Melamine Foam‐Based Iontronic Pressure Sensors for Wearable Electronics and Smart Numpads. DOI: 10.1002/smll.202403202

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione di un crogiolo di porcellana ad alta purezza? Guida esperta alla preparazione del vetro borosilicato drogato al cromo

- Quali sono i nomi alternativi per un forno da laboratorio? Trova lo strumento ad alta temperatura giusto per il tuo laboratorio

- Qual è la necessità di utilizzare un tubo a fondo chiuso in allumina? Proteggi il tuo processo di fusione della lega di alluminio

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- Qual è il significato specifico dell'uso di crogioli di corindone ad alta purezza negli esperimenti di guadagno di peso per ossidazione?

- Qual è la funzione dei controllori di flusso di massa (MFC) nel processo di proporzionamento dei gas per esperimenti di co-combustione?

- Qual è la necessità di un oblò in una camera di combustione del magnesio? Migliora la tua analisi dei dati visivi

- Qual è l'importanza dell'uso di un controller di flusso di massa (MFC)? Migliorare la precisione della sintesi del fosfuro di molibdeno (MoP)