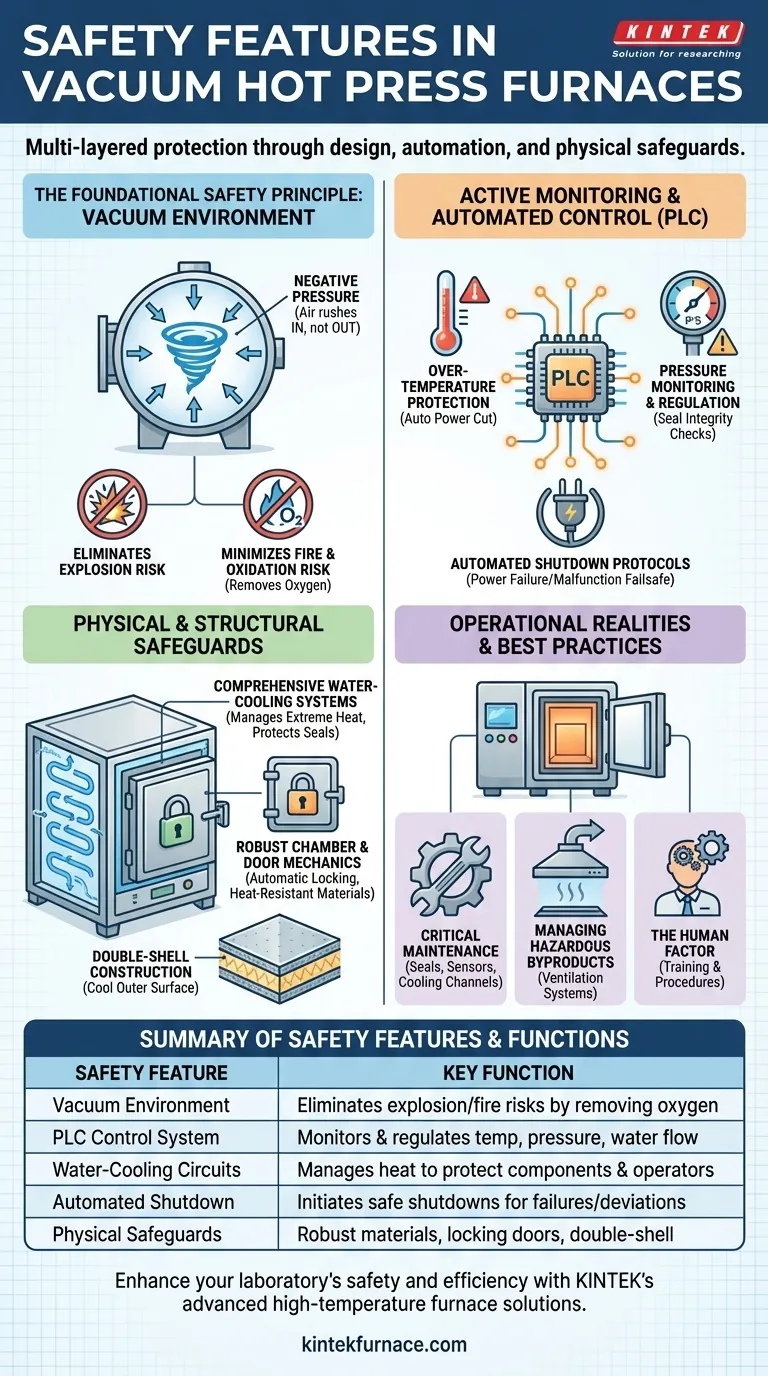

Alla loro base, i forni a pressa calda sottovuoto sono progettati con una filosofia di sicurezza a più strati. Questi sistemi incorporano principi di progettazione intrinseci, controlli automatici attivi e robuste salvaguardie fisiche per proteggere gli operatori, l'attrezzatura e i materiali in lavorazione. Le caratteristiche chiave includono l'uso del vuoto per eliminare i rischi di esplosione e incendio, circuiti completi di raffreddamento ad acqua per gestire il calore estremo e sistemi di controllo PLC integrati che monitorano e regolano costantemente tutti i parametri critici.

La sicurezza di un forno a pressa calda sottovuoto non si basa su una singola caratteristica, ma su un sistema di protezioni sovrapposte. La sicurezza intrinseca dell'operare sottovuoto è rafforzata da sistemi attivi e automatizzati che monitorano e rispondono a qualsiasi deviazione dalle normali condizioni operative.

Il Principio Fondamentale di Sicurezza: Il Vuoto Stesso

La caratteristica di sicurezza più fondamentale è l'ambiente sottovuoto. A differenza dei sistemi pressurizzati, che comportano un rischio di guasto esplosivo, un forno a vuoto opera a pressione negativa, il che introduce una dinamica completamente diversa e più sicura.

Eliminazione del Rischio di Esplosione

Poiché la camera è sotto pressione negativa, una perdita provoca l'ingresso dell'aria all'interno piuttosto che una violenta esplosione di gas caldo e materiale che fuoriesce all'esterno. Questo principio di progettazione elimina fondamentalmente il rischio di una rottura ad alta pressione, che è un pericolo primario nelle caldaie a pressione convenzionali.

Minimizzazione del Rischio di Incendio e Ossidazione

L'incendio e la rapida ossidazione richiedono ossigeno. Rimuovendo l'ossigeno dalla camera di riscaldamento, l'ambiente sottovuoto riduce drasticamente il rischio che i pezzi in lavorazione o i componenti interni del forno si accendano ad alte temperature.

Monitoraggio Attivo e Controllo Automatizzato

Un moderno forno a vuoto è governato da un sofisticato sistema di controllo, tipicamente un Controllore Logico Programmabile (PLC), che agisce come cervello centrale per tutte le funzioni di sicurezza e operative.

Il Ruolo del Sistema di Controllo PLC

Il PLC integra tutti i sensori e i meccanismi di sicurezza. Monitora continuamente temperatura, pressione e flusso dell'acqua di raffreddamento, apportando automaticamente regolazioni o avviando un arresto sicuro se un parametro qualsiasi esce dai suoi limiti predefiniti.

Protezione da Sovratemperatura

Diversi sensori di temperatura (termocoppie) sono posizionati in diverse zone di riscaldamento. Se il sistema rileva una temperatura che supera il setpoint o un limite di sicurezza predefinito, attiverà un allarme e interromperà automaticamente l'alimentazione agli elementi riscaldanti, prevenendo l'instabilità termica e i danni.

Monitoraggio e Regolazione della Pressione

Il sistema monitora costantemente il livello di vuoto. Garantisce l'integrità della tenuta della camera e può attivare un allarme o un arresto se il vuoto si degrada. Alcuni sistemi includono anche valvole di rilascio della pressione di emergenza come ultima salvaguardia.

Protocolli di Spegnimento Automatico

I forni sono dotati di protezione contro l'interruzione di corrente. In caso di perdita di corrente elettrica, il sistema avvia uno spegnimento ordinato per proteggere l'attrezzatura. Allo stesso modo, interruttori automatici e interblocchi dedicati interromperanno immediatamente l'alimentazione se rilevano malfunzionamenti elettrici.

Salvaguardie Fisiche e Strutturali

Oltre al vuoto e al sistema di controllo, la costruzione fisica del forno è progettata per la sicurezza e la durata.

Sistemi Completi di Raffreddamento ad Acqua

Una vasta rete di canali di raffreddamento ad acqua è integrata nel guscio del forno, nella porta e nei passanti di alimentazione. Questo raffreddamento attivo è fondamentale per mantenere le superfici esterne a una temperatura sicura per gli operatori e proteggere le guarnizioni O-ring e altri componenti sensibili al calore dai danni.

Robusta Meccanica della Camera e della Porta

La camera del forno è costruita con materiali resistenti al calore e alla corrosione per garantire una lunga durata. Le porte sono dotate di meccanismi di blocco automatico che impediscono la loro apertura mentre il forno è caldo o non a pressione atmosferica. Molte includono anche interruttori di sicurezza a scatto positivo che interrompono l'alimentazione ai riscaldatori nel momento in cui la porta viene sbloccata.

Costruzione a Doppia Parete e Isolamento

La maggior parte dei forni a vuoto utilizza un design a doppia parete. La parete interna contiene il calore e il vuoto, mentre la parete esterna raffreddata ad acqua rimane fredda al tatto. L'isolamento ad alta efficienza tra questi strati minimizza la perdita di calore e contribuisce ulteriormente a una bassa temperatura superficiale esterna.

Trappole Comuni e Realtà Operative

Sebbene questi forni dispongano di robusti sistemi di sicurezza, la loro efficacia dipende dall'uso e dalla manutenzione corretti.

La Criticità della Manutenzione

Le caratteristiche di sicurezza sono affidabili solo se mantenute. Le guarnizioni possono usurarsi, i sensori possono perdere la calibrazione e i canali dell'acqua possono ostruirsi. Un rigoroso programma di manutenzione preventiva è non negoziabile per garantire che tutti i sistemi di sicurezza funzionino come previsto.

Gestione dei Sottoprodotti Pericolosi

Durante la lavorazione di determinati materiali, possono essere rilasciati composti o gas volatili. Questi possono rivestire l'interno del forno o, se non gestiti correttamente, presentare un pericolo. In questi casi, i forni potrebbero dover essere dotati di cappe aspiranti o sistemi di scarico per ventilare e catturare in sicurezza questi sottoprodotti.

Il Fattore Umano

Nessun sistema automatizzato può sostituire un operatore ben addestrato. Comprendere il funzionamento del forno, riconoscere i codici di allarme e aderire alle procedure operative standard sono di fondamentale importanza per un uso sicuro ed efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo ruolo detta quali aspetti di sicurezza dovresti privilegiare.

- Se sei un operatore: Concentrati sulla comprensione approfondita dei controlli pre-operativi, dei significati dei codici di allarme e delle procedure di spegnimento di emergenza.

- Se sei un responsabile di struttura o acquirente: Dai priorità ai sistemi con integrazione PLC completa, registrazione dettagliata dei dati e robusto supporto post-vendita da parte del produttore.

- Se sei un ingegnere di processo: Comprendi come gli interblocchi di sicurezza, come i limiti massimi di temperatura o le velocità di raffreddamento, definiscono i limiti operativi per i tuoi cicli termici.

Un moderno forno a pressa calda sottovuoto è la testimonianza di come strati di sistemi di sicurezza automatizzati e fisici creino un ambiente industriale altamente controllato e sicuro.

Tabella riassuntiva:

| Caratteristica di Sicurezza | Funzione Chiave |

|---|---|

| Ambiente Sottovuoto | Elimina i rischi di esplosione e incendio rimuovendo l'ossigeno |

| Sistema di Controllo PLC | Monitora e regola temperatura, pressione e flusso dell'acqua |

| Circuiti di Raffreddamento ad Acqua | Gestisce il calore per proteggere i componenti e gli operatori |

| Spegnimento Automatico | Avvia spegnimenti sicuri per interruzioni di corrente o deviazioni dei parametri |

| Salvaguardie Fisiche | Include materiali robusti, porte con serratura e costruzione a doppia parete |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione profonda garantisce protezione e prestazioni precise per diversi laboratori. Contattaci oggi per discutere come i nostri forni possono salvaguardare le tue operazioni e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali