La risposta breve è che le atmosfere dei forni sono precisamente adattate per controllare le reazioni chimiche sulla superficie di un materiale ad alte temperature. Senza questo controllo, processi come l'indurimento, la giunzione o la finitura fallirebbero a causa di effetti indesiderati come l'ossidazione o la perdita di elementi leganti critici dalla superficie del materiale. L'atmosfera non è un ambiente passivo; è un ingrediente attivo nel processo di trattamento termico.

Un semplice forno fornisce solo calore. Un forno industriale fornisce una combinazione di calore e un ambiente chimicamente controllato. Questa distinzione è il motivo principale per cui le atmosfere sono adattate: sono uno strumento critico utilizzato per proteggere il materiale o per modificarne intenzionalmente le proprietà superficiali.

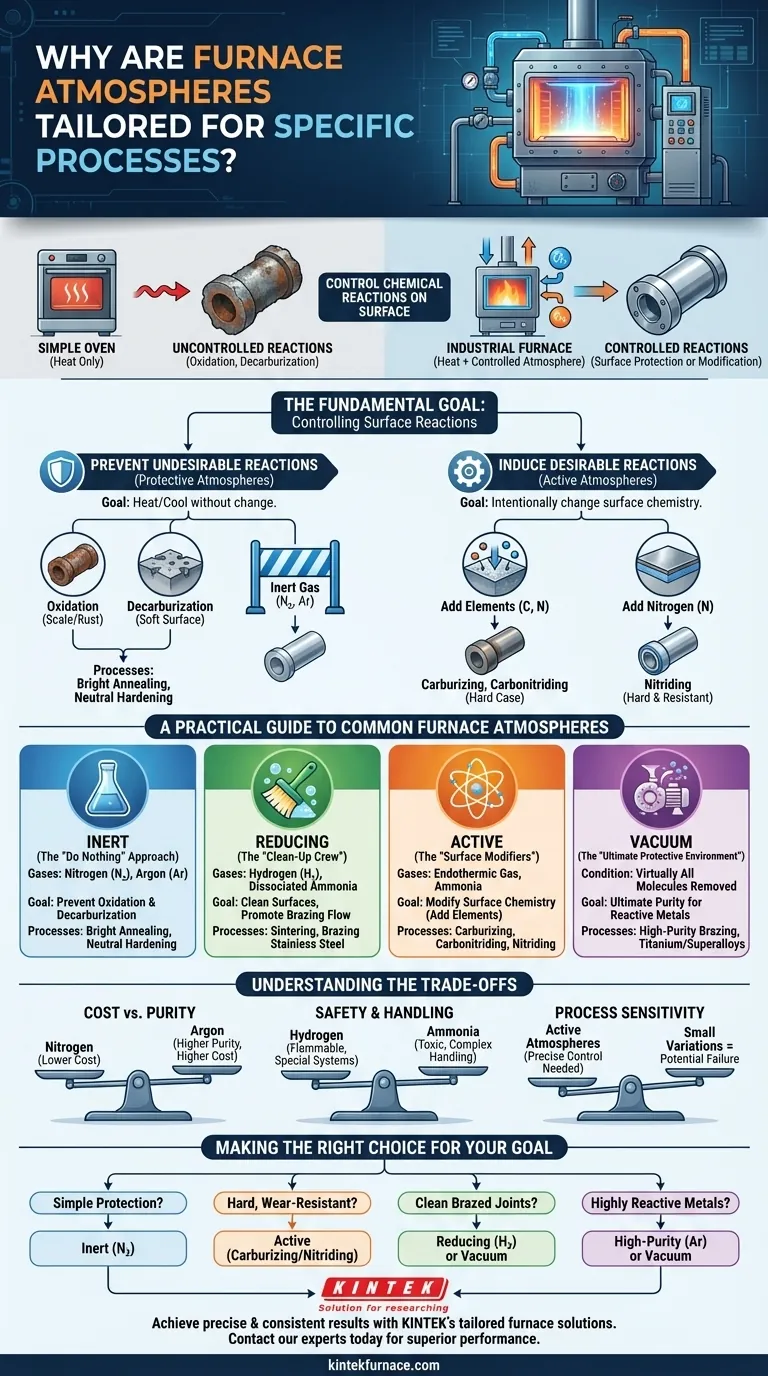

L'Obiettivo Fondamentale: Controllare le Reazioni Superficiali

Alle alte temperature presenti nei forni industriali, i materiali diventano altamente reattivi. L'aria che respiriamo, composta per circa il 78% da azoto e per il 21% da ossigeno, è incredibilmente corrosiva per i metalli caldi. Lo scopo di un'atmosfera controllata è sostituire l'aria con una miscela di gas specifica che detta cosa accade sulla superficie del pezzo.

Prevenire Reazioni Indesiderate (Atmosfere Protettive)

Per molti processi, l'obiettivo è semplicemente riscaldare e raffreddare un pezzo senza modificarlo. I principali nemici qui sono l'ossidazione e la decarburazione.

L'ossidazione è la formazione di scaglia o ruggine sulla superficie del metallo, che può rovinare la finitura superficiale e l'accuratezza dimensionale. Un'atmosfera inerte sposta l'ossigeno per prevenire ciò.

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio. Poiché il carbonio è l'elemento principale che conferisce durezza all'acciaio, la sua perdita si traduce in uno strato superficiale morbido e debole che compromette le prestazioni del pezzo.

Processi come l'indurimento neutro e la ricottura brillante si basano su atmosfere protettive come azoto o argon per prevenire entrambe queste reazioni, assicurando che il pezzo esca dal forno con la stessa chimica superficiale che aveva quando è entrato.

Indurre Reazioni Desiderate (Atmosfere Attive)

In altri casi, l'obiettivo è modificare intenzionalmente la chimica superficiale per migliorarne le proprietà del materiale. Qui, l'atmosfera diventa un partecipante attivo, donando elementi alla superficie del pezzo.

La cementazione e la carbonitrurazione utilizzano atmosfere ricche di carbonio e azoto. Questi elementi diffondono nella superficie dei pezzi in acciaio, creando un "rivestimento" molto duro e resistente all'usura sopra un nucleo più morbido e tenace.

La nitrurazione utilizza un'atmosfera ricca di azoto, tipicamente derivata dall'ammoniaca, per creare una superficie estremamente dura che presenta anche un'eccellente resistenza alla corrosione.

Una Guida Pratica alle Atmosfere Comuni dei Forni

Obiettivi diversi richiedono miscele di gas diverse. La scelta dipende interamente dall'interazione desiderata - o dalla sua assenza - tra il gas e il materiale.

Atmosfere Inert: L'Approccio "Non Fare Nulla"

L'obiettivo di un'atmosfera inerte è essere completamente non reattiva. Serve come una semplice coperta protettiva.

- Gas Comuni: Azoto (N₂), Argon (Ar)

- Uso Primario: Prevenire ossidazione e decarburazione.

- Processi Tipici: Ricottura brillante, indurimento neutro di acciai per utensili.

Atmosfere Riducenti: La "Squadra di Pulizia"

Un'atmosfera riducente non solo previene l'ossidazione, ma può anche rimuovere attivamente gli ossidi superficiali leggeri esistenti.

- Gas Comuni: Idrogeno (H₂), Ammoniaca Dissociata (H₂ + N₂)

- Uso Primario: Pulizia delle superfici e promozione del flusso delle leghe di brasatura.

- Processi Tipici: Sinterizzazione di polveri metalliche, brasatura di acciaio inossidabile.

Atmosfere Attive: I "Modificatori di Superficie"

Queste atmosfere sono progettate per aggiungere elementi specifici alla superficie del materiale per migliorarne le proprietà.

- Gas Comuni: Gas endotermico (per cementazione), Ammoniaca (per nitrurazione).

- Uso Primario: Tempra superficiale degli acciai per migliorare la resistenza all'usura e alla fatica.

- Processi Tipici: Carbonitrurazione, nitrurazione a gas.

Vuoto: L'Ambiente Protettivo Definitivo

Il vuoto non è un gas, ma funziona come l'atmosfera inerte definitiva rimuovendo virtualmente tutte le molecole che potrebbero reagire con il pezzo.

- Uso Primario: Lavorazione di materiali altamente sensibili o reattivi dove anche tracce di impurità sono inaccettabili.

- Processi Tipici: Brasatura ad alta purezza, trattamento termico di titanio o superleghe.

Comprendere i Compromessi

La scelta di un'atmosfera non riguarda solo la chimica; implica il bilanciamento tra costi, sicurezza e requisiti di processo.

Costo vs. Purezza

L'azoto è il gas inerte più comune perché è relativamente economico. L'argon offre una protezione superiore per metalli altamente reattivi, ma ha un costo significativamente più elevato.

Sicurezza e Gestione

L'idrogeno è un eccellente agente riducente, ma è altamente infiammabile e richiede sistemi di sicurezza specializzati. L'ammoniaca, utilizzata per la nitrurazione, è tossica. Questi fattori aggiungono complessità e costi alla progettazione delle attrezzature e degli impianti.

Sensibilità del Processo

Atmosfere attive come quelle per la cementazione richiedono un controllo estremamente preciso. Piccole variazioni nella composizione del gas, nella temperatura o nel tempo possono alterare drasticamente la durezza superficiale finale e la profondità del rivestimento, potenzialmente rovinando l'intero lotto di pezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta di atmosfera è una funzione diretta di ciò che devi realizzare ad alte temperature.

- Se il tuo obiettivo principale è la semplice protezione contro la scaglia: Un'atmosfera inerte di azoto è la scelta più comune ed economica.

- Se il tuo obiettivo principale è creare una superficie dura e resistente all'usura: È necessaria un'atmosfera attiva per la cementazione o la nitrurazione.

- Se il tuo obiettivo principale è creare giunti brasati puliti e resistenti: È necessaria un'atmosfera riducente di idrogeno o un vuoto per garantire un flusso adeguato della lega.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi o esotici: Un'atmosfera di argon ad alta purezza o un vuoto profondo è essenziale per prevenire la contaminazione.

In definitiva, adattare l'atmosfera del forno è un requisito fondamentale per ottenere risultati coerenti e prevedibili nella metallurgia moderna.

Tabella Riassuntiva:

| Tipo di Atmosfera | Obiettivo Primario | Gas Comuni | Processi Tipici |

|---|---|---|---|

| Inerte | Prevenire Reazioni (Proteggere) | Azoto (N₂), Argon (Ar) | Ricottura Brillante, Indurimento Neutro |

| Riducente | Pulire e Prevenire Ossidazione | Idrogeno (H₂), Ammoniaca Dissociata | Sinterizzazione, Brasatura |

| Attiva | Modificare la Chimica Superficiale | Gas Endotermico, Ammoniaca (NH₃) | Cementazione, Nitrurazione |

| Vuoto | Massima Purezza e Protezione | (Rimozione quasi totale del gas) | Brasatura ad Alta Purezza, Leghe di Titanio |

Ottieni risultati precisi e coerenti nel tuo laboratorio. La giusta atmosfera del forno è la chiave per il successo del tuo processo. In KINTEK, sfruttiamo la nostra profonda esperienza nell'elaborazione termica e le nostre solide capacità di produzione interna per fornire soluzioni di forni avanzati, inclusi forni a muffola, a tubo, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, perfettamente adattati alle tue esigenze specifiche. La nostra forte capacità di personalizzazione garantisce che il tuo forno e il suo sistema di controllo dell'atmosfera siano ottimizzati per i tuoi materiali e obiettivi specifici. Discutiamo della tua applicazione – contatta i nostri esperti oggi stesso per una soluzione che offra prestazioni e affidabilità superiori.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni