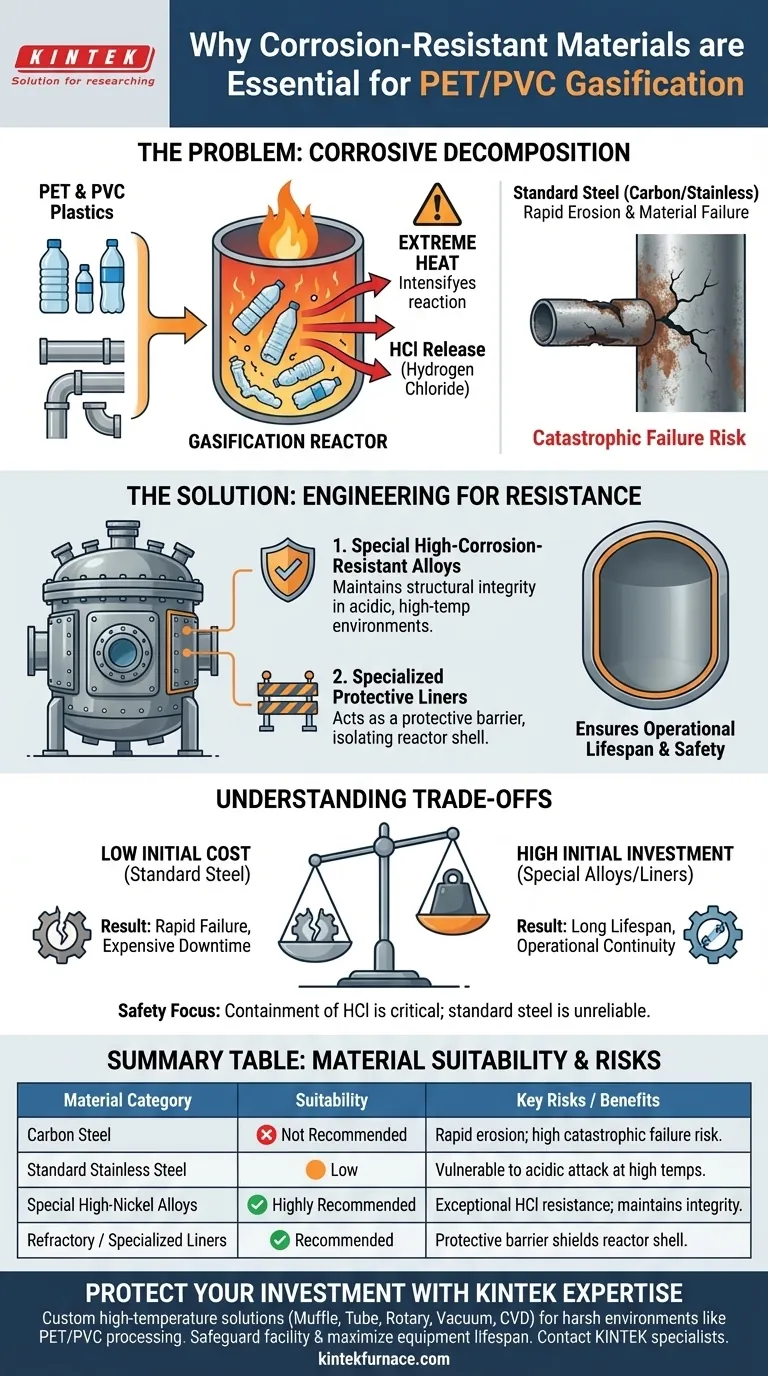

La lavorazione delle plastiche PET e PVC innesca il rilascio di gas corrosivi, in particolare acido cloridrico (HCl), durante la decomposizione ad alta temperatura. Questi gas attaccano aggressivamente i materiali standard del reattore come l'acciaio al carbonio e l'acciaio inossidabile, rendendo necessario l'uso di leghe speciali resistenti alla corrosione o rivestimenti per prevenire guasti catastrofici alle apparecchiature.

Se esposte all'intenso calore della gassificazione, plastiche come PET e PVC si decompongono e rilasciano sottoprodotti acidi che degradano rapidamente i metalli standard. L'utilizzo di materiali altamente resistenti alla corrosione non è facoltativo; è un requisito fondamentale per garantire l'integrità strutturale, la sicurezza e la durata operativa del sistema di gassificazione.

La chimica della decomposizione

Il rilascio di acido cloridrico (HCl)

Polimeri come il cloruro di polivinile (PVC) e il polietilene tereftalato (PET) contengono specifici componenti chimici che reagiscono sotto il calore. Quando queste plastiche subiscono la decomposizione ad alta temperatura richiesta per la gassificazione, rilasciano acido cloridrico (HCl). Questo gas è altamente reattivo e forma un ambiente corrosivo all'interno del reattore.

L'ambiente termico

Il processo di gassificazione richiede intrinsecamente temperature estreme per decomporre la materia prima. Questa elevata energia termica agisce come catalizzatore, intensificando l'aggressività chimica dei gas rilasciati. L'ambiente diventa molto più distruttivo di quanto non sarebbe a temperature ambiente.

L'impatto sulle apparecchiature standard

Vulnerabilità degli acciai standard

I materiali da costruzione comuni, tra cui l'acciaio al carbonio e l'acciaio inossidabile standard, non sono fondamentalmente adatti a questo specifico ambiente chimico. Sebbene efficaci per molte applicazioni, mancano della resilienza chimica per resistere all'attacco acido concentrato.

Rapida erosione dei materiali

La presenza di HCl porta a una grave erosione delle pareti del reattore. Questo non è un processo cosmetico lento; è una rapida degradazione della struttura fisica del materiale. Nel tempo, questa erosione compromette il confine di pressione del recipiente.

Ingegneria per longevità e sicurezza

Utilizzo di leghe speciali

Per contrastare gli effetti dell'HCl, i sistemi di gassificazione devono essere costruiti utilizzando speciali leghe altamente resistenti alla corrosione. Questi materiali sono formulati specificamente per mantenere la loro integrità strutturale anche quando esposti a gas acidi ad alte temperature.

Implementazione di rivestimenti protettivi

Oltre alla costruzione in lega solida, i sistemi possono utilizzare rivestimenti speciali. Questi agiscono come una barriera protettiva, isolando il guscio strutturale del reattore dall'ambiente corrosivo interno. Questo è essenziale per garantire la durata operativa delle apparecchiature.

Comprendere i compromessi

Costo iniziale vs. costo totale di proprietà

Le leghe altamente resistenti alla corrosione e i rivestimenti speciali rappresentano un investimento iniziale significativo rispetto all'acciaio standard. Tuttavia, tentare di ridurre i costi utilizzando materiali inferiori è una falsa economia. Il risultato sarà inevitabilmente un rapido guasto delle apparecchiature e costosi tempi di inattività.

Implicazioni di manutenzione

Anche con materiali resistenti, la lavorazione di materie prime corrosive come PET e PVC aggiunge complessità alla manutenzione. Gli operatori devono rimanere vigili, poiché le conseguenze di una rottura del rivestimento o di un guasto della lega sono gravi a causa della tossicità e del calore dei gas coinvolti.

Garantire l'integrità del sistema nella gassificazione della plastica

La scelta dei materiali giusti è il fattore più importante nella progettazione di un impianto di gassificazione PET/PVC valido. Non tenere conto della produzione di HCl è una delle cause principali di guasto del sistema.

- Se il tuo obiettivo principale è la continuità operativa: Specifica immediatamente leghe o rivestimenti di alta qualità per prevenire una rapida erosione che porta a fermi non programmati.

- Se il tuo obiettivo principale è la sicurezza: Tratta il contenimento del gas HCl come un parametro di sicurezza critico; l'acciaio standard non può essere considerato affidabile per prevenire perdite in questo ambiente.

Tenendo conto della realtà chimica della decomposizione di PET e PVC, salvaguardi sia il tuo investimento di capitale che il tuo personale operativo.

Tabella riassuntiva:

| Categoria materiale | Idoneità per gassificazione PET/PVC | Rischi / Benefici chiave |

|---|---|---|

| Acciaio al carbonio | Non raccomandato | Rapida erosione; alto rischio di guasto catastrofico da HCl. |

| Acciaio inossidabile standard | Basso | Vulnerabile all'attacco acido ad alte temperature. |

| Leghe speciali ad alto contenuto di nichel | Altamente raccomandato | Eccezionale resistenza all'HCl; mantiene l'integrità strutturale. |

| Rivestimenti refrattari / speciali | Raccomandato | Agisce come barriera protettiva per schermare il guscio del reattore. |

Proteggi il tuo investimento con l'esperienza KINTEK

Non lasciare che la corrosione acida comprometta le tue operazioni di gassificazione. KINTEK fornisce soluzioni di laboratorio avanzate per alte temperature supportate da R&S esperta e produzione di precisione. Che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, le nostre apparecchiature sono completamente personalizzabili per resistere agli ambienti chimici più difficili, inclusa la lavorazione di PET e PVC.

Salvaguarda la tua struttura e massimizza la durata delle apparecchiature oggi stesso. Contatta i nostri specialisti tecnici per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno ad arco elettrico nella preparazione di leghe modello alluminio-silicio? Approfondimenti degli esperti

- Quale ruolo svolge un misuratore LCR ad alta frequenza nell'analisi della CIS delle ceramiche SSBSN? Svelare i segreti microstrutturali

- Quale materiale viene utilizzato nel restauro in porcellana fusa su metallo? Una guida alle leghe e all'estetica

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità strutturale dei fogli di elettrodi compositi a base di silicio?

- Perché è necessario un forno di essiccazione sotto vuoto per la lavorazione di soluzioni di MXene e nanostrutture NPC@MoS2? Vantaggi chiave rivelati

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi