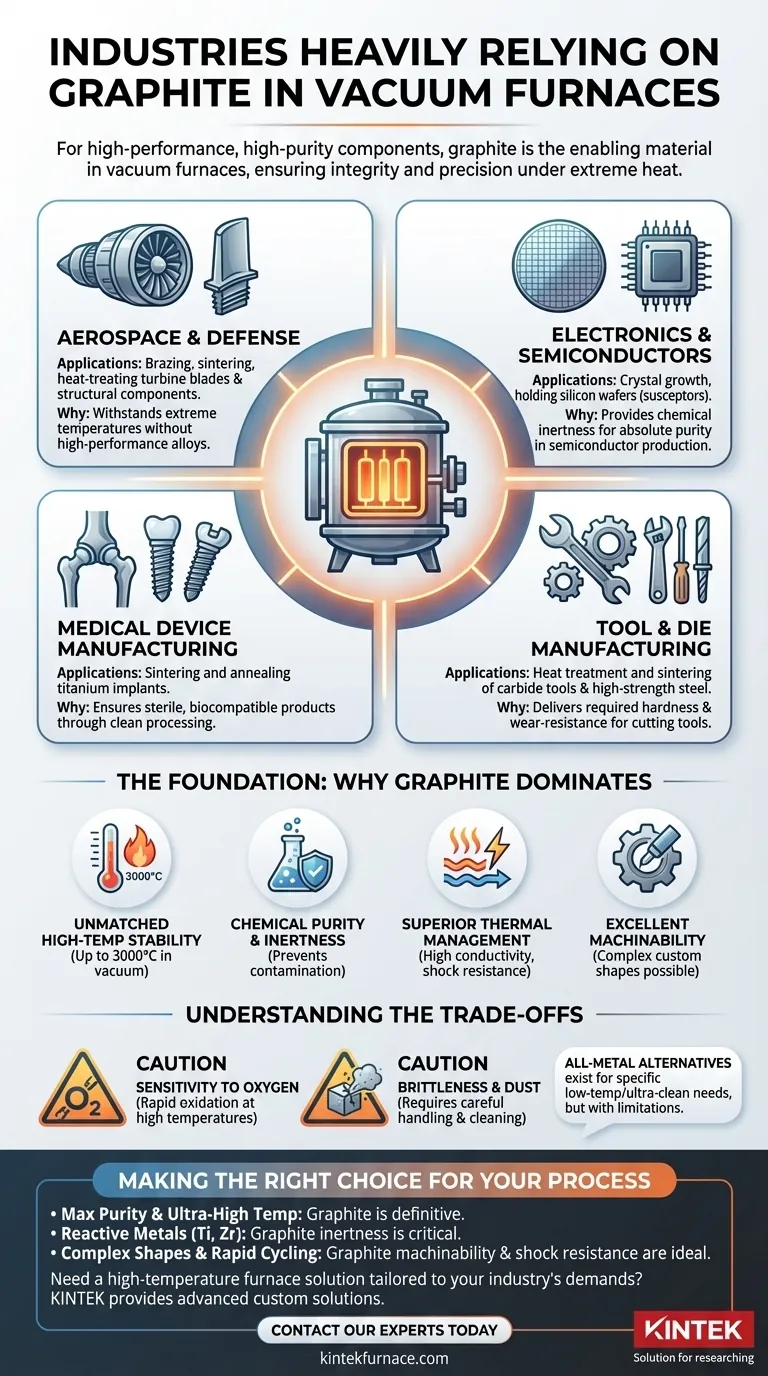

In sostanza, le industrie che producono componenti ad alte prestazioni e alta purezza si affidano pesantemente alla grafite nei forni a vuoto. Ciò include i settori aerospaziale, dell'elettronica e dei semiconduttori, dei dispositivi medici e della produzione avanzata di utensili, dove l'integrità del materiale e la precisione sotto calore estremo non sono negoziabili.

L'uso diffuso della grafite nei forni a vuoto non è una questione di preferenza, ma di necessità. La sua capacità unica di resistere a temperature estreme senza deformarsi o contaminare il prodotto la rende il materiale abilitante per la creazione dei componenti più avanzati del mondo.

Le Basi: Perché la Grafite Domina negli Ambienti Sottovuoto

Il ruolo della grafite va ben oltre il semplice riscaldamento. Serve come il cuore stesso del forno, agendo come elementi riscaldanti, elementi strutturali, isolamento e contenitori per i pezzi stessi. Diverse proprietà chiave la rendono indispensabile.

Stabilità Ineguagliabile ad Alta Temperatura

La grafite è uno dei pochi materiali che mantiene la sua resistenza strutturale a temperature estreme, capace di operare fino a 3000°C (5432°F) in vuoto o gas inerte.

A differenza dei metalli che si scioglierebbero o si deformerebbero, la grafite diventa più forte man mano che si riscalda, garantendo che i componenti interni del forno rimangano stabili durante i processi critici.

Purezza Chimica e Inerzia

In un forno a vuoto, prevenire la contaminazione è fondamentale. La grafite è naturalmente inerte e ha una purezza estremamente elevata, il che significa che non reagirà con o rilascerà impurità nei materiali in lavorazione.

Questo è fondamentale per applicazioni come la crescita di cristalli semiconduttori o il trattamento termico di impianti medici, dove anche una contaminazione microscopica può causare un guasto catastrofico.

Gestione Termica Superiore

La grafite possiede una combinazione unica di proprietà termiche. La sua elevata conduttività termica ed elettrica la rende un elemento riscaldante efficiente e reattivo.

Contemporaneamente, la sua eccezionale resistenza agli shock termici le consente di sopportare i cicli rapidi di riscaldamento e raffreddamento (tempra) comuni nel trattamento termico senza incrinarsi o rompersi.

Eccellente Lavorabilità

Nonostante la sua resistenza, la grafite è relativamente facile da lavorare. Ciò consente la creazione di componenti complessi e precisi come elementi riscaldanti di forma personalizzata, complesse maschere di fissaggio per pezzi e supporti.

Questa versatilità assicura che la configurazione interna di un forno possa essere adattata alle esigenze esatte del prodotto in produzione.

Principali Applicazioni Industriali Guidate dalla Grafite

Le proprietà della grafite consentono direttamente processi critici in diverse industrie ad alto rischio.

Aerospaziale e Difesa

Questo settore richiede componenti realizzati con leghe e compositi ad alte prestazioni che possano resistere a sollecitazioni incredibili.

Processi come la brasatura, la sinterizzazione e il trattamento termico di pale di turbine o componenti strutturali vengono eseguiti in forni a vuoto rivestiti di grafite per ottenere la resistenza e la resistenza alla fatica richieste senza introdurre impurità.

Elettronica e Semiconduttori

La produzione di wafer di silicio e circuiti integrati richiede un ambiente di purezza assoluta.

La grafite viene utilizzata per creare fissaggi (suscettori) che contengono i wafer di silicio e come elementi riscaldanti per i processi di crescita dei cristalli. La sua inerzia assicura che le proprietà elettroniche del semiconduttore non siano compromesse.

Produzione di Dispositivi Medici

La produzione di impianti medici, come protesi d'anca in titanio o viti dentali, richiede una lavorazione pulita e ad alta temperatura per garantire la biocompatibilità.

I forni a vuoto con interni in grafite vengono utilizzati per la sinterizzazione e la ricottura di queste parti, creando un prodotto forte e sterile che il corpo umano non rigetterà.

Produzione di Utensili e Stampi

Gli utensili in acciaio ad alta resistenza e in carburo utilizzati nelle operazioni di taglio e formatura devono essere incredibilmente duri e resistenti all'usura.

I forni a grafite sono essenziali per i processi di trattamento termico e sinterizzazione che conferiscono a questi utensili la durezza e la durabilità richieste.

Comprendere i Compromessi

Sebbene la grafite sia dominante, non è priva di considerazioni operative. Riconoscerle è fondamentale per la sua implementazione di successo.

Sensibilità all'Ossigeno

La resistenza ad alta temperatura della grafite dipende interamente da un ambiente sottovuoto o con gas inerte. Se l'ossigeno viene introdotto ad alte temperature, la grafite si ossiderà e degraderà rapidamente, compromettendo il forno e il prodotto.

Mantenere l'integrità del vuoto è il fattore operativo più critico quando si utilizza una zona calda in grafite.

Fragilità e Polvere

A temperatura ambiente, la grafite può essere fragile e deve essere maneggiata con cura per evitare scheggiature o crepe.

Inoltre, la polvere di grafite può essere una fonte di contaminazione da particolato se non gestita correttamente durante i cicli di manutenzione e pulizia.

Alternative Interamente Metalliche

Per determinate applicazioni, in particolare a temperature più basse o dove è necessaria una pulizia estrema (al punto che anche la polvere di grafite è una preoccupazione), esistono zone calde interamente metalliche che utilizzano materiali come molibdeno o tungsteno come alternativa.

Tuttavia, questi metalli sono tipicamente più costosi, hanno temperature massime di esercizio inferiori e possono diventare fragili dopo ripetuti cicli di riscaldamento.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo di produzione specifico determinerà come sfrutterai le capacità della grafite.

- Se il tuo obiettivo principale è la massima purezza e temperature ultra-elevate: La grafite è la scelta definitiva, in particolare per i semiconduttori, il solare e la ricerca sui materiali avanzati.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi: La natura inerte della grafite è fondamentale per il trattamento termico di materiali come titanio e zirconio senza creare reazioni chimiche indesiderate.

- Se il tuo obiettivo principale è la complessità delle forme dei pezzi e il ciclo rapido: L'eccellente lavorabilità della grafite e la resistenza agli shock termici la rendono ideale per la creazione di fissaggi personalizzati utilizzati nelle operazioni di trattamento termico ad alto volume.

In definitiva, la combinazione unica di proprietà termiche e chimiche della grafite la rende il materiale fondamentale per i processi di produzione più esigenti e innovativi sulla terra.

Tabella Riepilogativa:

| Industria | Applicazioni Chiave | Perché la Grafite è Essenziale |

|---|---|---|

| Aerospaziale e Difesa | Brasatura, sinterizzazione, trattamento termico di pale di turbine e componenti strutturali | Resiste a temperature estreme senza contaminare le leghe ad alte prestazioni |

| Elettronica e Semiconduttori | Crescita di cristalli, contenimento di wafer di silicio (suscettori) | Fornisce inerzia chimica per la purezza assoluta nella produzione di semiconduttori |

| Produzione di Dispositivi Medici | Sinterizzazione e ricottura di impianti in titanio (anche, viti dentali) | Garantisce prodotti sterili e biocompatibili attraverso una lavorazione pulita |

| Produzione di Utensili e Stampi | Trattamento termico e sinterizzazione di utensili in carburo e acciaio ad alta resistenza | Fornisce la durezza e la resistenza all'usura richieste per gli utensili da taglio |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per le esigenze di purezza e prestazioni della tua industria?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Che tu sia nel settore aerospaziale, dei semiconduttori, dei dispositivi medici o della produzione di utensili, possiamo progettare un forno con una zona calda in grafite ottimizzata per il tuo processo specifico. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare l'integrità dei tuoi materiali e la precisione della tua produzione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è la funzione di un sistema a vuoto nel processo di recupero per distillazione sotto vuoto delle leghe di magnesio?

- Come fa un forno industriale per trattamenti termici ad alta temperatura a garantire le prestazioni dei materiali? Omogeneizzazione dell'acciaio.

- In quali settori vengono comunemente utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, l'elettronica e la produzione medicale

- Quali sono i vantaggi dei forni di sinterizzazione? Ottieni parti dense e di alta qualità in modo efficiente

- Qual è il ruolo di un forno sottovuoto o di un forno a vuoto nella preparazione di ossido di magnesio poroso ordinato tramite il metodo del nanocasting? Garantire una replica del materiale ad alta fedeltà

- Perché forni sottovuoto e protezione con gas argon sono necessari per i moniliti MXene? Garantire densità e integrità chimica

- Quali sono i vantaggi dell'utilizzo di un forno per trattamenti termici sottovuoto? Ottimizzare il trattamento di soluzione della lega Fe-Mn-Si

- Quale ruolo svolge un forno a vuoto industriale ad alta temperatura nel post-trattamento dei nanocristalli semiconduttori?