In un forno di sinterizzazione sotto vuoto, il vuoto non è creato da una singola pompa, ma da un sistema di pompe che lavorano in sequenza. I tipi principali utilizzati sono le pompe a palette rotative per l'evacuazione iniziale, che vengono poi abbinate a una pompa a diffusione o a una pompa turbomolecolare per raggiungere l'ambiente di alto vuoto richiesto. La scelta tra queste dipende dal materiale specifico e dai requisiti del processo.

Il principio fondamentale è che nessuna singola pompa può operare in modo efficiente su tutto l'intervallo di pressione, dalla pressione atmosferica fino all'alto vuoto. Pertanto, viene impiegato un sistema a più stadi, in cui una pompa di "spinta" (roughing) crea il vuoto iniziale e una pompa di "alto vuoto" subentra per raggiungere la pressione target finale.

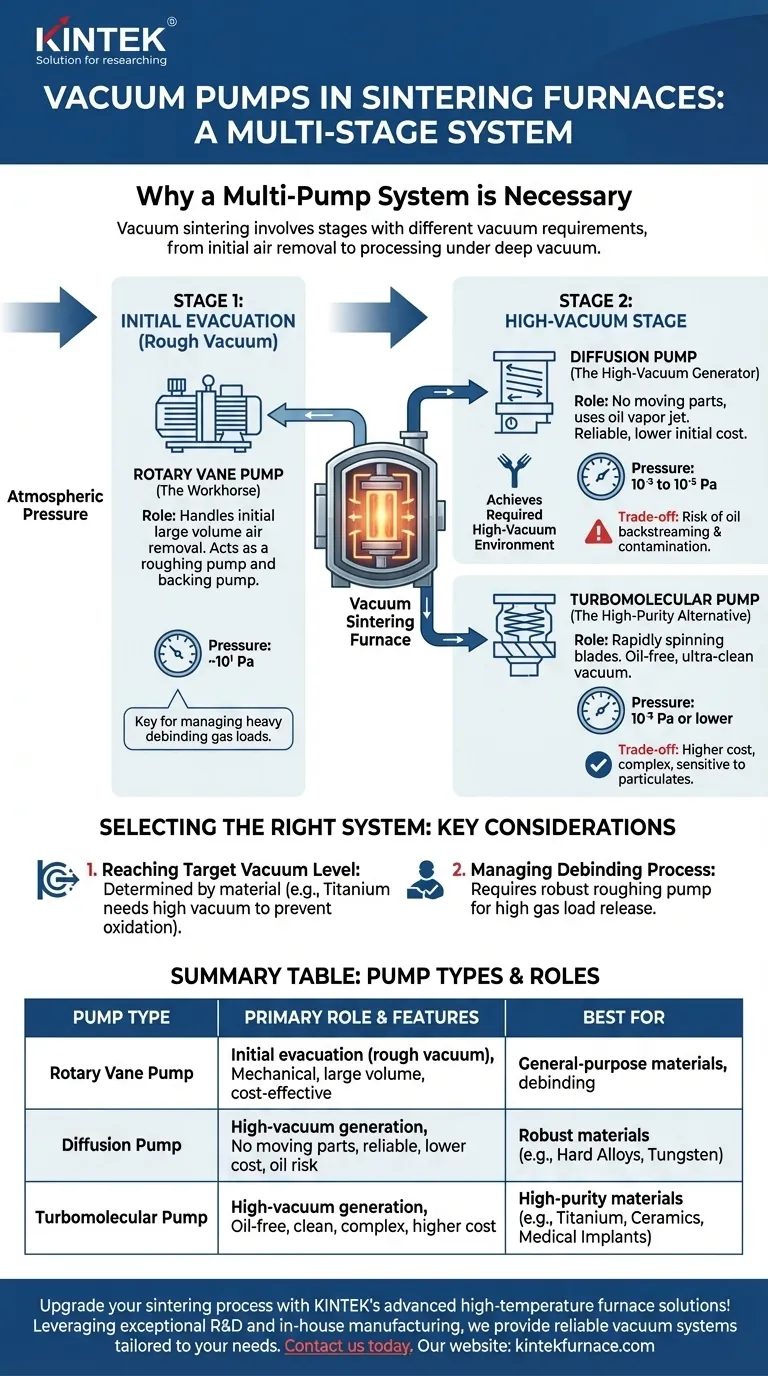

Perché è Necessario un Sistema Multi-Pompa

Un processo di sinterizzazione sotto vuoto comporta più fasi, ognuna delle quali richiede un diverso livello di vuoto. Un sistema di pompaggio deve essere in grado di gestire efficacemente ogni fase, dalla rimozione iniziale dell'aria alla lavorazione sotto vuoto spinto.

L'Evacuazione Iniziale (Vuoto Grossolano)

Il primo passo è rimuovere la maggior parte dell'aria dalla camera del forno. Questo porta la pressione dalla pressione atmosferica a un livello in cui una pompa per l'alto vuoto può iniziare a funzionare in modo efficiente. Questa è nota come fase di "vuoto grossolano".

La Fase di Alto Vuoto

Una volta raggiunto un vuoto grossolano, un tipo diverso di pompa subentra per rimuovere le molecole di gas rimanenti. Questo crea l'ambiente di alto vuoto (bassa pressione) necessario per prevenire l'ossidazione e garantire la purezza del materiale durante la sinterizzazione.

Il Ruolo di Ogni Pompa nel Sistema

La combinazione di pompe è progettata per lavorare in squadra, trasferendo il carico di lavoro man mano che la pressione all'interno del forno diminuisce.

La Pompa a Palette Rotative (Il Cavallo di Battaglia)

La pompa a palette rotative è la base del sistema. È una pompa meccanica che rimuove fisicamente grandi volumi di gas, rendendola ideale per l'evacuazione iniziale dalla pressione atmosferica. Non è in grado, tuttavia, di creare un vuoto molto spinto da sola.

Il suo compito principale è agire come pompa di spinta (roughing pump) per la camera e come pompa di sostegno (backing pump) per la pompa ad alto vuoto, il che significa che mantiene una bassa pressione di scarico per la pompa ad alto vuoto in cui espellere i gas.

La Pompa a Diffusione (Il Generatore di Alto Vuoto)

Una pompa a diffusione non ha parti mobili. Funziona facendo bollire un olio speciale e dirigendo un getto di vapore oleoso ad alta velocità verso il basso. Le molecole di gas provenienti dalla camera del forno si diffondono in questo flusso di vapore e vengono trascinate verso il basso ed espulse dalla pompa di sostegno.

Queste pompe sono robuste, affidabili e capaci di creare eccellenti livelli di alto vuoto (ad esempio, da 10⁻³ a 10⁻⁵ Pa) in modo economicamente vantaggioso.

La Pompa Turbomolecolare (L'Alternativa ad Alta Purezza)

Una pompa turbomolecolare, spesso chiamata "pompa turbo", funziona come una turbina a reazione al contrario. Utilizza pile di pale del rotore che girano rapidamente per colpire meccanicamente le molecole di gas e spingerle verso lo scarico, che è servito dalla pompa di sostegno.

Le pompe turbo creano un vuoto eccezionalmente pulito e privo di olio, rendendole la scelta preferita per le applicazioni in cui anche la contaminazione microscopica da olio da una pompa a diffusione è inaccettabile.

Requisiti Chiave di Prestazione per la Sinterizzazione

La selezione del giusto sistema di pompaggio riguarda più del semplice tipo di pompa; si tratta di soddisfare le esigenze critiche del processo di sinterizzazione.

Raggiungere il Livello di Vuoto Target

Il grado di vuoto richiesto è determinato dal materiale che viene sinterizzato. I materiali facilmente ossidabili come il titanio o i metalli refrattari come il tungsteno richiedono un alto vuoto (ad esempio, 10⁻³ Pa o inferiore) per prevenire reazioni con l'ossigeno residuo, che comprometterebbero l'integrità del prodotto finale.

Gestione del Processo di Sgrassaggio (Debinding)

Molti processi di sinterizzazione comportano una fase di sgrassaggio (debinding) per rimuovere i materiali leganti dalla parte "verde" (cruda) prima che inizi la sinterizzazione ad alta temperatura. Questo processo rilascia una quantità significativa di legante vaporizzato.

Il sistema di vuoto deve essere abbastanza robusto da gestire questo elevato carico di gas in modo rapido e affidabile, senza essere sopraffatto o contaminato. Una pompa di spinta dimensionata correttamente è fondamentale per questa fase.

Comprendere i Compromessi

La scelta tra una pompa a diffusione e una pompa turbomolecolare è la decisione più significativa e comporta chiari compromessi.

Pompe a Diffusione: Costo vs. Contaminazione

Le pompe a diffusione sono altamente affidabili e hanno un costo iniziale inferiore. Il loro principale svantaggio è il rischio di ritorno di olio (oil backstreaming), in cui il vapore oleoso può migrare dalla pompa verso la camera del forno, contaminando potenzialmente materiali sensibili. I moderni deflettori e trappole riducono notevolmente questo rischio, ma non è mai pari a zero.

Pompe Turbomolecolari: Purezza vs. Complessità

Le pompe turbomolecolari forniscono un vuoto completamente privo di idrocarburi, essenziale per la sinterizzazione di ceramiche ad alta purezza, impianti medici o componenti elettronici. Tuttavia, sono più costose, meccanicamente complesse e possono essere più sensibili alle particelle o agli improvvisi afflussi d'aria.

Selezione del Giusto Sistema di Pompaggio per il Tuo Processo di Sinterizzazione

La tua scelta dovrebbe essere direttamente allineata con il tuo materiale, il tuo processo e i tuoi obiettivi di purezza.

- Se la tua attenzione principale è la sinterizzazione per scopi generali di materiali robusti (ad esempio, leghe dure, tungsteno): Un sistema economicamente vantaggioso che utilizza una pompa a palette rotative e una pompa a diffusione è spesso la scelta più pratica e affidabile.

- Se la tua attenzione principale sono materiali ad alta purezza o sensibili alla contaminazione (ad esempio, titanio, componenti di grado medico, ceramiche avanzate): È necessario un sistema con una pompa turbomolecolare per garantire un ambiente privo di olio.

- Se la tua attenzione principale è un processo con elevati carichi di sgrassaggio: Assicurati che la pompa di spinta e la trappola per leganti siano dimensionate in modo adeguato per gestire l'elevato volume di degassamento senza compromettere le prestazioni del sistema.

In definitiva, un funzionamento di successo della sinterizzazione sotto vuoto dipende da un sistema di pompaggio che sia precisamente abbinato alle esigenze del materiale e del processo.

Tabella Riassuntiva:

| Tipo di Pompa | Ruolo Primario | Caratteristiche Principali | Ideale per |

|---|---|---|---|

| Pompa a Palette Rotative | Evacuazione iniziale (vuoto grossolano) | Meccanica, gestisce grandi volumi di gas, economicamente vantaggiosa | Materiali per uso generale, processi di sgrassaggio |

| Pompa a Diffusione | Generazione di alto vuoto | Nessuna parte mobile, affidabile, costo inferiore, rischio di contaminazione da olio | Materiali robusti come leghe dure e tungsteno |

| Pompa Turbomolecolare | Generazione di alto vuoto | Vuoto privo di olio, pulito, meccanicamente complesso, costo più elevato | Materiali ad alta purezza come titanio, ceramiche e impianti medici |

Migliora il tuo processo di sinterizzazione con le soluzioni per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di vuoto affidabili su misura per le loro esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare requisiti sperimentali unici. Sia che tu stia sinterizzando materiali di alta purezza o gestendo carichi pesanti di sgrassaggio, garantiamo prestazioni e purezza ottimali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi